共计 4142 个字符,预计需要花费 11 分钟才能阅读完成。

除了真空系统本身及其结构中使用的各个部件(真空室、管路、阀,可拆卸[法兰]连接、测量仪表等)之外,工业和研究领域还有大量的其他系统和产品也必须满足相关气密性的严格要求,或者需要形成所谓的“气密”密封。除了汽车和制冷行业的许多装配工艺和工艺外,这还包括其他众多工业分支领域。在此类情况下,工作压力通常会高于环境压力。此处的“气密”仅定义为相对的“不漏”。通常所作的一般性说明,比如“没有可检出的漏气”或“零漏气率”并不能为验收测试提供充分的依据。每位经验丰富的工程师都知道,制定合理的验收规范需要指明在规定条件下的特定漏气率(见下文)。可以接受的漏气率也应根据具体的应用情况决定。

一、泄漏类型

根据材料或连接失效的性质,泄漏可分为以下几种:

- 可拆卸接头泄漏:法兰、磨削配合面、盖

- 永久连接泄漏:钎焊接头和焊接缝、粘合接头

- 孔隙导致的泄漏:特别是在发生机械变形(弯曲!)或多晶材料和铸造部件的热处理后

- 高温泄漏(可逆):在极端温度荷载(热/冷)下形成的开缝,主要是钎焊接头处

- 虚漏:铸造零件、盲孔和接头内的中空腔中释放出的气体量(还可能源于液体蒸发)

- 间接泄漏:真空系统或熔炉的供应管路泄漏(水、压缩空气、盐水)

- “串联漏气”:指几个“串联空间”的末端发生漏气,例如旋片泵油箱漏气

- “单向漏气”:指气体可沿一个方向通过,但在另一个方向上被封闭(漏气量很小) 某个区域不具气密性,但并不是因为有缺陷而导致的漏气称为

- 渗透,也就是气体通过橡胶软管、弹性密封件等材料渗透(自然渗透性)泄漏(但此类部件变脆并发生“泄漏”时除外)。

二、计算漏率、漏点大小和质量流量

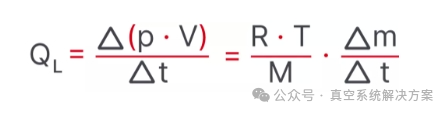

任何真空设备或系统都可能具有绝对的气密性,而且实际上这也没有必要。只要漏率足够低,不会影响到所需的工作压力、气体平衡以及真空容器中的极限压力就足够了。对于装置的气密性要求越严格,所需的压力水平就越低。为了能够定量地记录漏气,引入了“漏率”的概念;漏气率用符号 QL 表示,以 mbar · l/s 或 cm3/s (STP) 作为测量单位。在容量为 1 l 并已抽真空的密闭容器中,若压力每秒升高 1 mbar,则漏气率为 QL = 1 mbar · l/s;或者如果容器中有正压,若压力每秒降低 1 mbar,漏气率也是上述值。漏气率 QL 定义为一种漏气指标,通常以 mbar · l/s 作为测量单位。借助状态方程 (1.7),如果给出了温度 T 和气体类型 M,就能计算出 QL,并将其定量地记录为质量流量,例如以 g/s 作为测量单位。那么,相应的关系为:

(1.7)

(1.7)

(5.1)

(5.1)

式中 R = 83.14 mbar · l/mol · K,T = 温度,单位为 K;M = 摩尔质量,单位为 g/mol;Δm 为质量,单位为 g;Δt 为时间周期,单位为 s。然后,使用式 5.1

a) 在已知 pV 和气体流量 Δp · V/Δt 时,确定质量流量 Δm / Δt(见有关压升测试的页面上的示例)或者

b) 在已知质量流量时,确定 pV 漏气流量(见下例)。

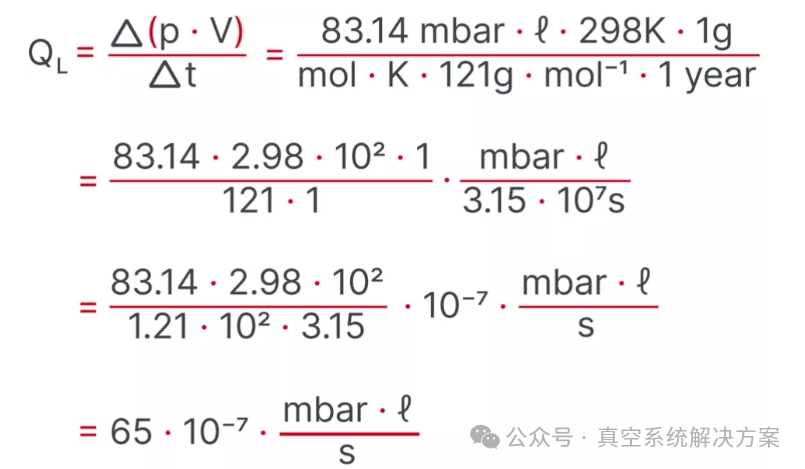

以上面的情形 b) 为例:

使用氟里昂 (R 12) 的制冷系统每年会流失 1 克氟里昂制冷剂(在 77°F 或 25°C 温度下)。那么漏气流量 QL 是多大呢?根据式 5.1,并代入 M(R12) = 121 g/mole:

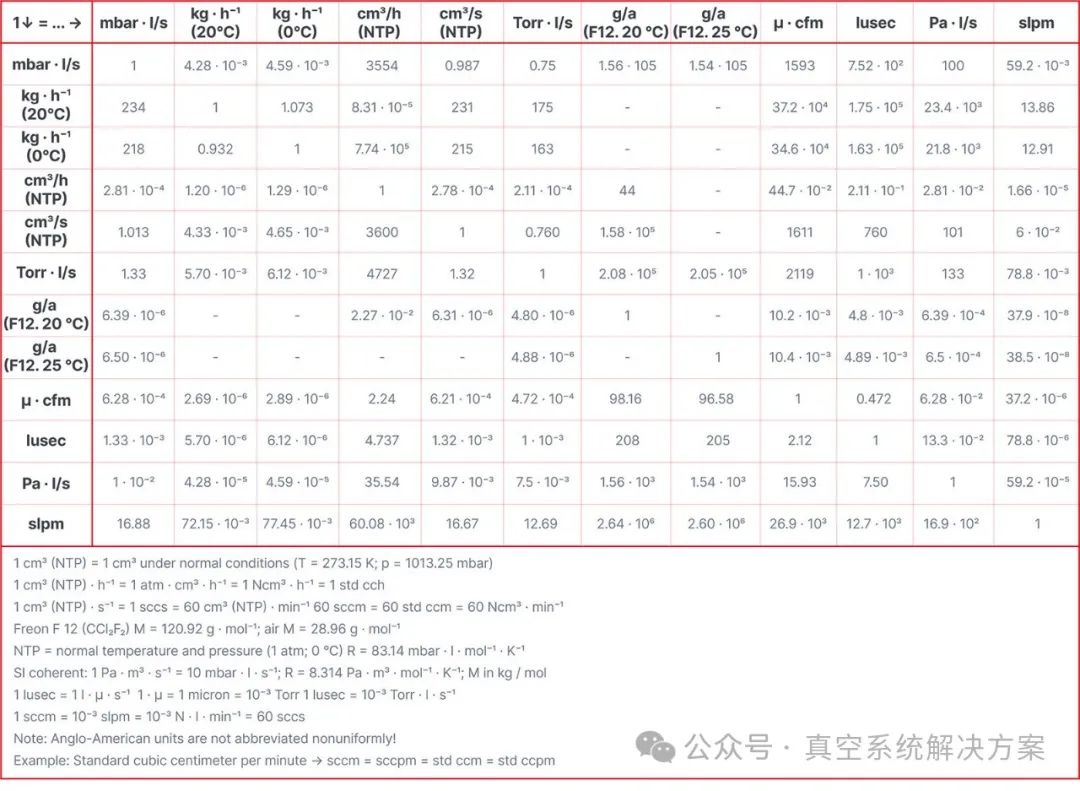

因此,氟里昂流失量为 QL = 6.5 · 10–6 mbar · l/s。根据下文针对高真空系统给出的“经验法则”,本例中提到的制冷系统可被认为是气密系统。QL 的其他换算见第 9 章表 7a 和 7b 所示。

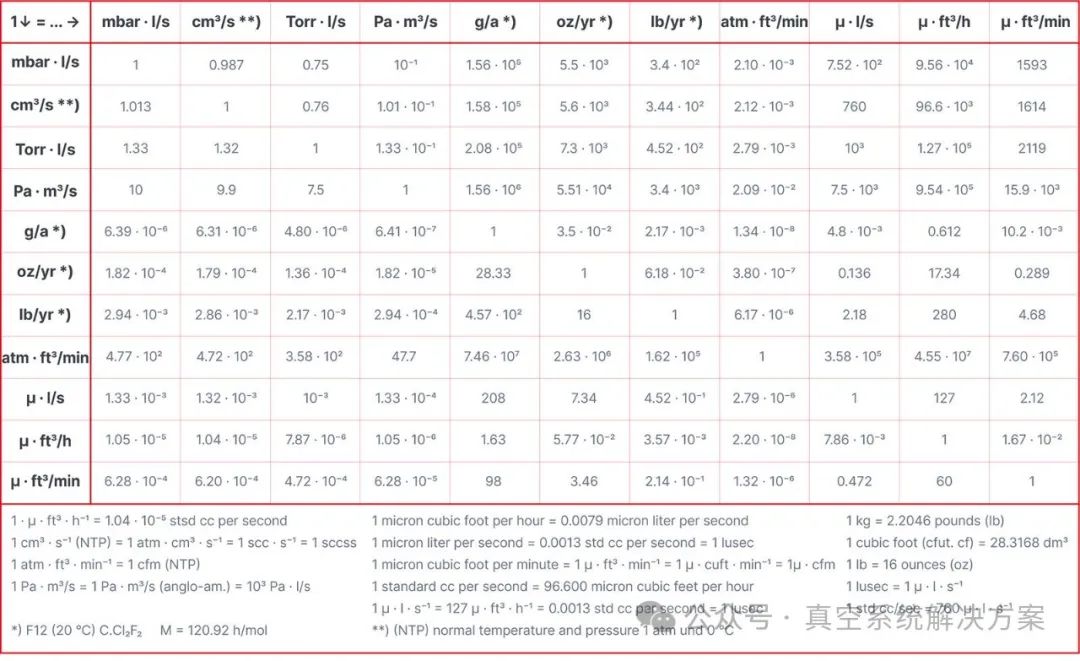

表 7a 通量 (Qpv) 单位的换算;(漏率)单位

表 7b 通量 (QpV) 单位的换算;(漏率)单位

总漏率 < 10-6 mbar · l/s:设备气密性非常高

总漏率 10-5 mbar · l/s:设备具有足够的气密性

总漏率 > 10-4 mbar · l/s:设备漏率

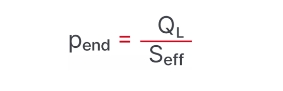

事实上,泄漏可以通过一个具有足够容量的泵来“克服”,因为下式成立(例如,在极限压力 pend 下,忽略从内部表面释放的气体):

(5.2)

(5.2)

(QL 为漏气率,Seff 为在压力容器处的有效抽速) 如

果 Seff 足够大,则不管漏气率 QL 的值有多大,都始终能够达到预先确定的极限压力 pend。但在实际应用中,Seff 的无限提高会受到经济性和工程设计限制(如系统所需的空间)。

当装置中无法达到所需的极限压力时,通常有两个原因可供参考:存在泄漏和/或容器壁和密封材料释放的气体。

可以使用质谱仪或压升法执行分压分析,以分辨上述两种原因。由于压升法只能证明是否存在漏气,而无法指示装置上的漏气位置,建议使用氦检漏仪,一般情况下它还可以更快地查明漏点的位置。

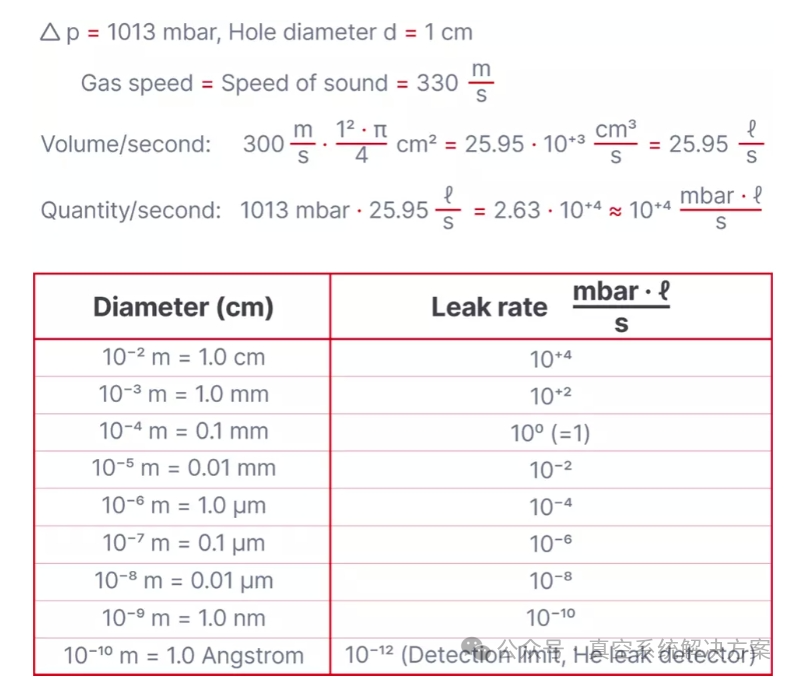

要大致了解漏孔的几何尺寸与相关漏气率之间的相关性,可以根据以下所述进行粗略估算:假设有一个通过插板阀封闭的真空容器,容器壁上有一个直径为 1 cm 的漏孔。容器外部为大气压力,内部为真空。当阀突然打开时,直径为 0.39 英寸 (1cm)、高为 1082 英尺 (330m) 的圆柱形空间内的所有空气分子会在 1 秒内以声速 (330 m/s)“掉入”这个漏孔中。每秒流入容器的空气量将是 1013 mbar 乘以这个圆柱的容积(参见图 5.1)。计算得出,对于直径为 1 cm 的孔,QL(空气)将为 2.6 · 104 mbar · l/s。如果所有其他条件保持不变,让氦气以其 970 m/s 的声速流入孔中,则以同样方式计算,可得出 QL(氦气)将达到 7.7 · 10+4 mbar · l/s,或者说,pV 漏气流为空气的 970/330 = 2.94 倍。氦气凭借这种更高的“灵敏性”被用于检漏测试,并依此开发和批量生产了多种高度灵敏的基于氦气的检漏仪(请参阅关于“质谱检漏仪”的页面)。

图 5.1 漏率与漏孔之间的相关性

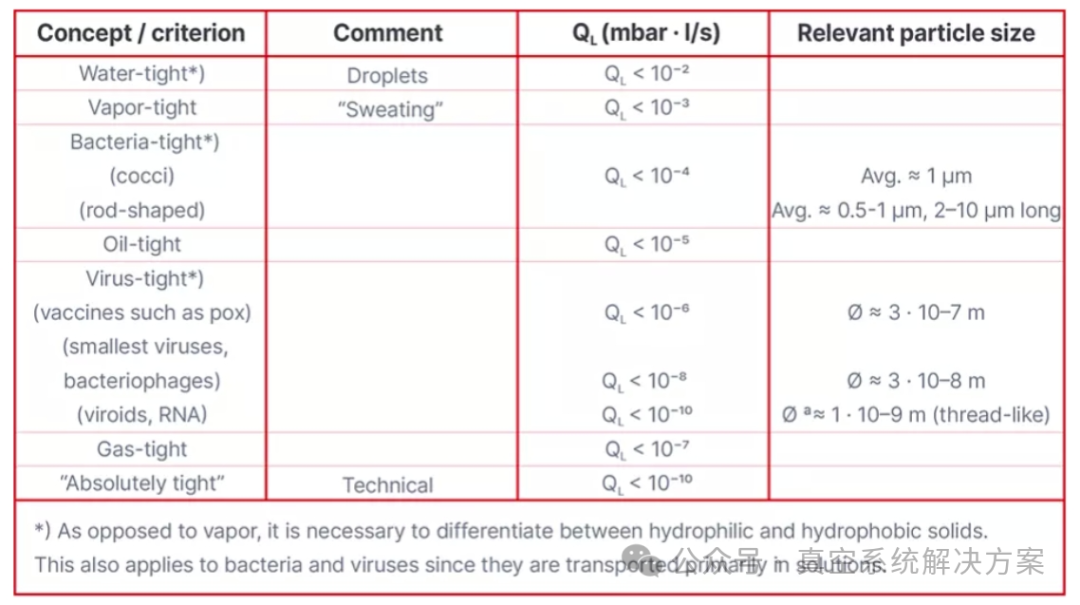

图 5.1 所示为漏气率与孔径之间的相关性,“1 cm 孔”的 QL(空气)近似等于 10+4 mbar · l/s。该表格显示,当孔径减小至 1 μm (= 0.001 mm) 时,漏气率会变为 10-4 mbar · l/s,该值在真空技术中已代表严重漏气(请参阅上面的经验法则)。漏气率为 10-12 mbar · l/s 时,对应的孔径为 1 Å;这是现代氦检漏仪的检测下限。由于很多固体的晶格常数为几个 Å,而一些小分子和原子(H2、He)的直径约为 1 Å,这种固体的固有渗透性可使用氦检漏仪进行计量记录。为此,人们开发了漏气率非常小并经过校准的参考漏点。这代表可测量出的“泄漏”,并不等于因材料或接头存在缺陷而导致了“泄漏”。人们通常会根据原子、分子、病毒和细菌等的估算或测量大小,使用诸如“防水”或“防菌”等日常术语;见表 5.1。

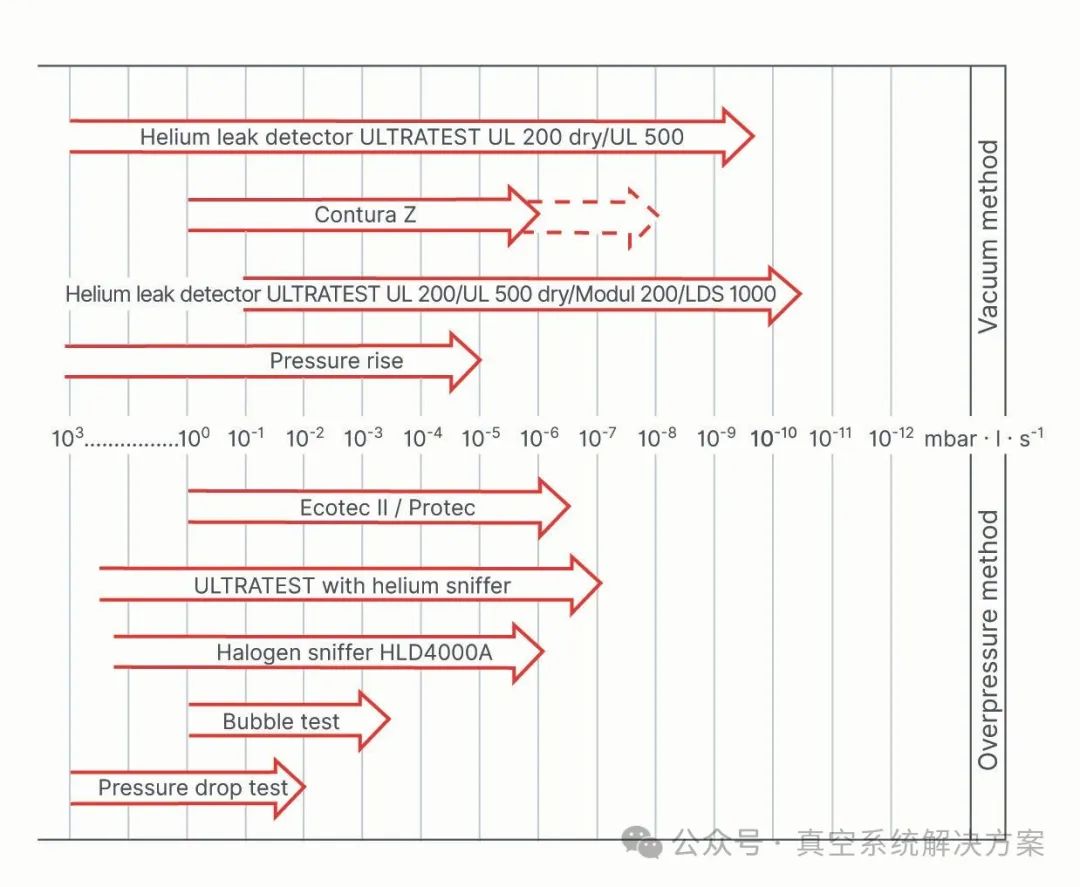

图 5.2 汇总了常用检漏方法的特性和检测限。

表 5.1 估算临界漏率。与蒸汽不同,这里需要区分亲水性和疏水性固体。细菌和病毒也是如此,因为二者主要通过溶液运移。 n图 5.2 各种检漏工艺和设备的漏率检测范围

n图 5.2 各种检漏工艺和设备的漏率检测范围

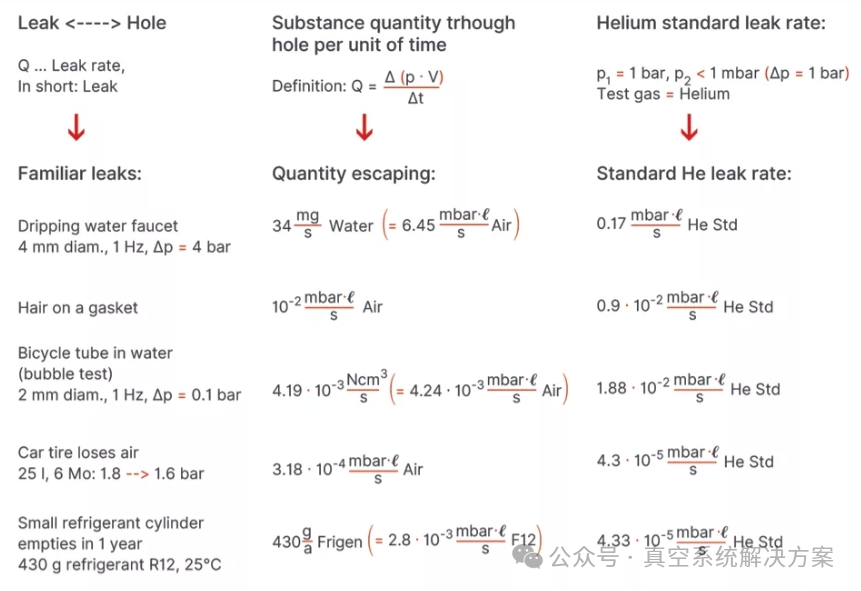

三、标准氦漏率

要明确地定义一个漏点,需要:首先确定隔板两侧的压力,其次是确定通过该隔板的介质的性质(粘度)或其摩尔质量。“氦标准漏气”(He Std) 已成为实际应用中的一种常见情形的习惯叫法 – 当(外部)大气压和系统内部真空(内部,p < 1 mbar)之间的压差为 1 bar 并使用氦气进行测试时,所得到的漏率被习惯地称为“氦标准漏率”。为了指示在标准氦气条件下使用氦气进行测试时的拒收漏气率,首先必须将实际的使用条件转换为氦气标准条件(请参阅下面有关换算公式的部分)。此类换算的一些示例见图 5.3。

图 5.3 换算成氦标准漏气率的示例

图 5.3 换算成氦标准漏气率的示例

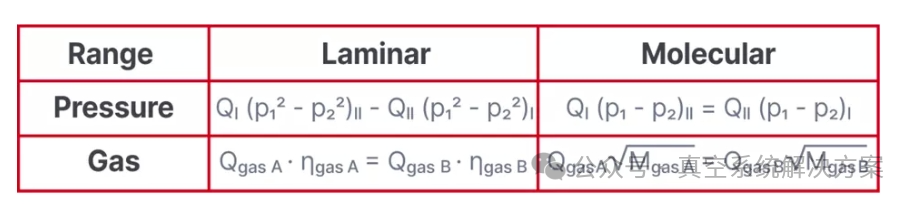

四、换算公式

在计算压力关系和气体类型(粘度)时,必须记住,对于层流和分子流要使用不同的公式;而二者之间的边界很难确定。作为指南,可以假设当漏气率 QL > 10-5 mbar · l/s 时为粘滞流;当泄漏率 QL < 10-7 mbar · l/s 时为分子流;在二者之间时,制造商(质保责任承担方)必须以安全一侧的值为准。公式列于表 5.2 中。

此处的指数“I”和“II”分别指一种或另一种压力比;指数“1”和“2”分别指漏点的内部和外部。

表 5.2 压力变化和气体类型的换算公式

五、术语和定义

在查找泄漏时,通常要区分两种任务:

- 找到漏气位置

- 测量漏率

此外,我们可以根据流体的流动方向,将检漏法分为:

a. 真空法(有时称为“由外向内漏气法”),气体流入被测件(被测件内的压力小于环境压力),以及

b. 正压法(通常称为“由内向外漏气法”),流体从被测件的内部向外流出(被测件内部的压力大于环境压力)。

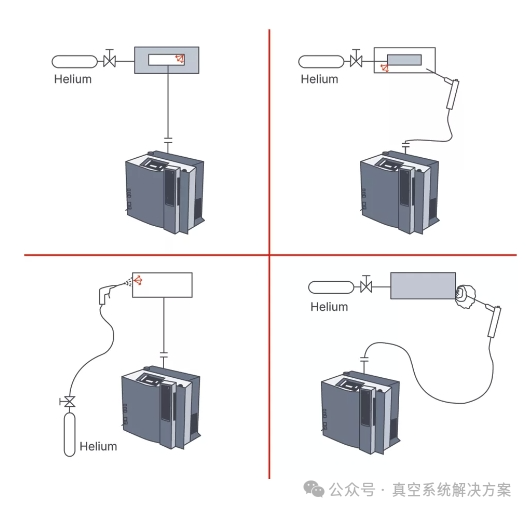

如果可能,应按照被测件上一次使用时的配置进行检测 – 对于用于真空应用的部件,应当采用真空法检测;对于内部为正压的部件,则应采用正压法检测。在测量漏率时,可通过以下两种方法记录测量值:

a. 单个漏点的漏率(局部测量)– 图 5.4 中的示意图 b 和 d,并进行记录

b. 被测件中所有漏点的总漏率(整体测量)- 图 5.4 中的示意图 a 和 c。

图 5.4 检漏方法和术语。

a:整体检漏;被测件内部为真空

b:局部检漏;被测件内部为真空

c:整体检漏(封壳内部富集示踪气体);被测件内部充注示踪气体至正压

d:局部检漏;被测件内部充注示踪气体至正压

根据验收规格,装置无法耐受的漏率称为拒收漏率。该值的计算基于以下条件:被测件在计划的使用期限内不会因泄漏引起的故障而失效,并能保证一定程度的确定性。通常该值并不是在被测件的正常工作条件下测定的,而是在试验条件下使用示踪气体测得的流量。因此,必须根据实际应用情况中被测件内部和外部的压力以及所处理的气体(或液体)类型,对该值进行换算。

如果被测件内部为真空 (p < 1 mbar),外部为大气压力,并使用氦气作为测试气体,则称之为标准氦气条件。当高真空系统连接至检漏仪并被喷了氦气(喷枪法),对该系统进行氦检漏时,系统就处于标准氦气条件之下。如果被测件完全由检漏仪抽真空,则会说检漏仪正在顺流模式下工作。如果被测件本身是一个自带真空泵的完整真空系统,并且检漏仪与系统的泵并行运行,则称之为分流模式。当使用与检漏仪并行运行的单独辅助泵时,也可以称之为全流模式。

当使用正压法时,有时直接测量漏率会不可行或不可能,这种情况下可以将被测件放入一个封壳中来测量漏气率。可通过将封壳连接到检漏仪或者通过让测试气体在封壳内积聚(提高浓度)来进行测量。“背压测试”是一种特殊的累积测试。在正压技术的另一种变型 – 所谓的吸枪法中,由一种特殊装置收集(抽气)漏点逸出的(测试)气体,并将其送入检漏仪。可使用氦气、制冷剂或 SF6 作为测试气体执行此程序。

来源:莱宝真空

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。