共计 1698 个字符,预计需要花费 5 分钟才能阅读完成。

一、质量基础:定义、特性与标准

1.1 质量

- 狭义质量(ISO 9000):产品特性符合技术规范的程度(如尺寸公差±0.1mm)。

- 广义质量:用户对产品功能、服务、体验的综合评价(如手机续航+售后响应速度)。

比如:某汽车零部件企业因“螺丝扭矩偏差0.5N·m”导致召回——狭义质量失控;因“售后服务响应超48小时”引发客户流失——广义质量缺陷。

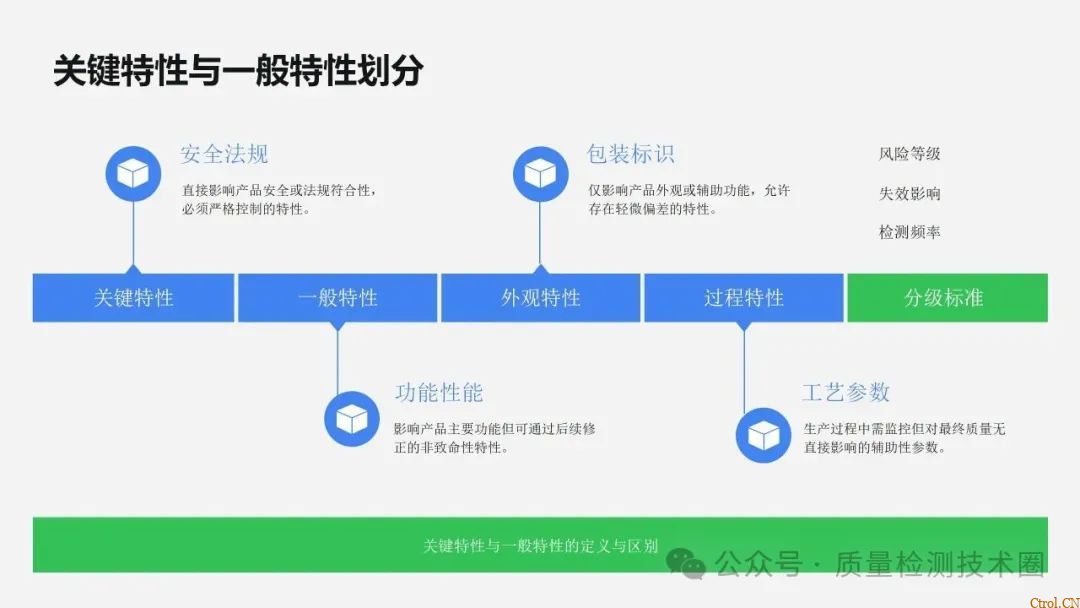

1.2 质量特性的分类与管理

关键特性(CTQ):直接影响安全或法规符合性,需100%监控(如刹车片摩擦系数)。

重要特性:影响核心功能但可修复(如发动机功率波动)。

一般特性:仅涉及外观或辅助功能(如包装印刷色差)。

管理工具:

- 特性分级矩阵:按失效风险(严重度×频度×探测度)划分优先级。

- SPC控制图:对关键特性实施实时波动监控(如X-R图)。

二、质量策划:目标、流程与资源

2.1 SMART目标设定法

- Specific:提升来料检验合格率至99.5%。

- Measurable:每月统计供应商批次合格率。

- Achievable:通过优化抽样方案减少漏检。

- Relevant:匹配年度质量成本降低目标。

- Time-bound:Q3前完成试点推广。

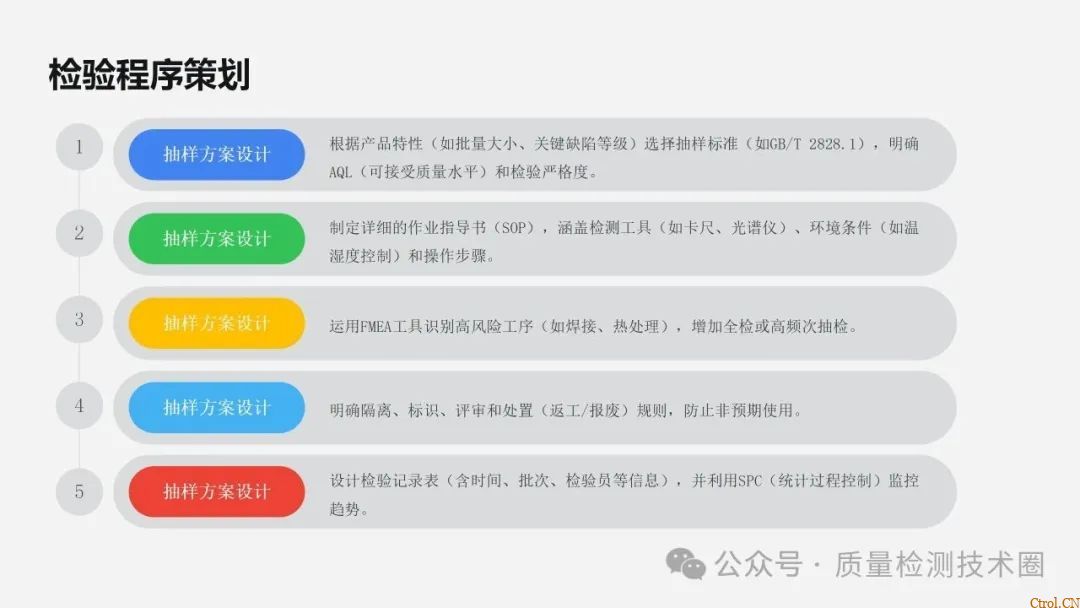

2.2 检验计划设计四步法

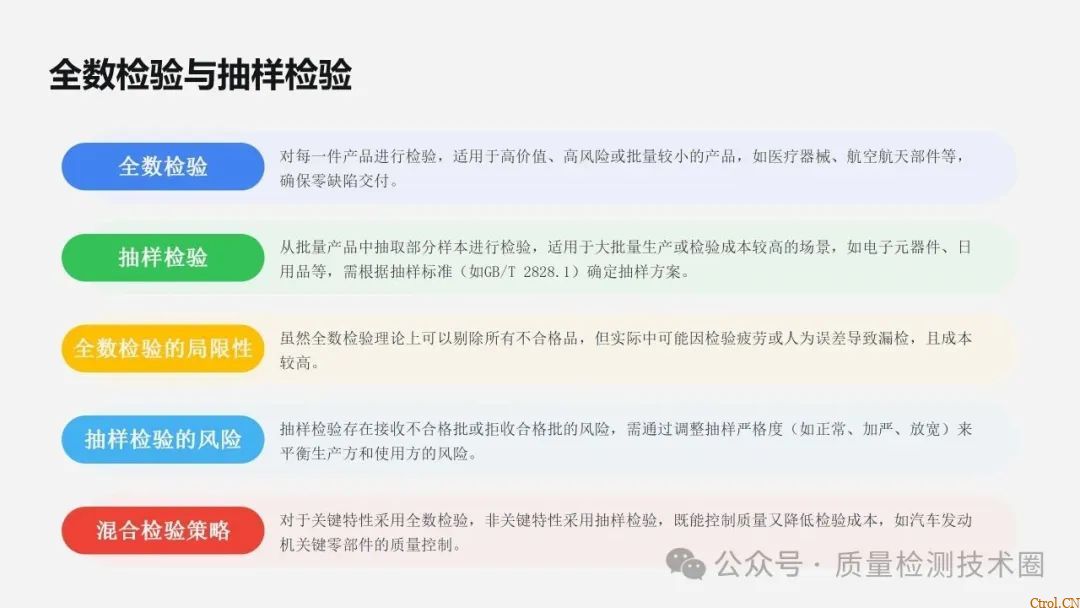

步骤一:确定检验类型及范围

- 明确检验对象特性

-

识别产品的关键特性(CTQ)(如医疗导管的内径公差)、重要特性(如外观划痕深度)、一般特性(如包装盒印刷颜色)。

- 根据特性风险等级(FMEA的RPN值)决定检验方式:

-

- 全数检验:用于安全/法规特性(如心脏起搏器电路焊接)。

- 抽样检验:用于破坏性/大批量特性(如电池寿命测试)

- 界定检验触发条件

- 来料批次到达、工序换模、生产异常停线、客户特殊订单等场景需强制启动检验流程。

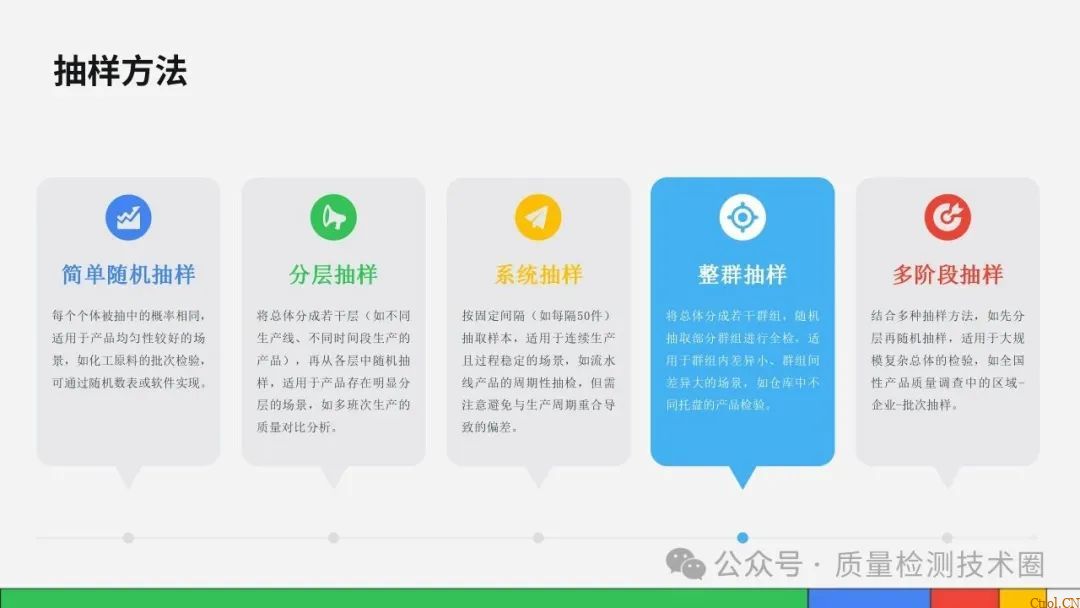

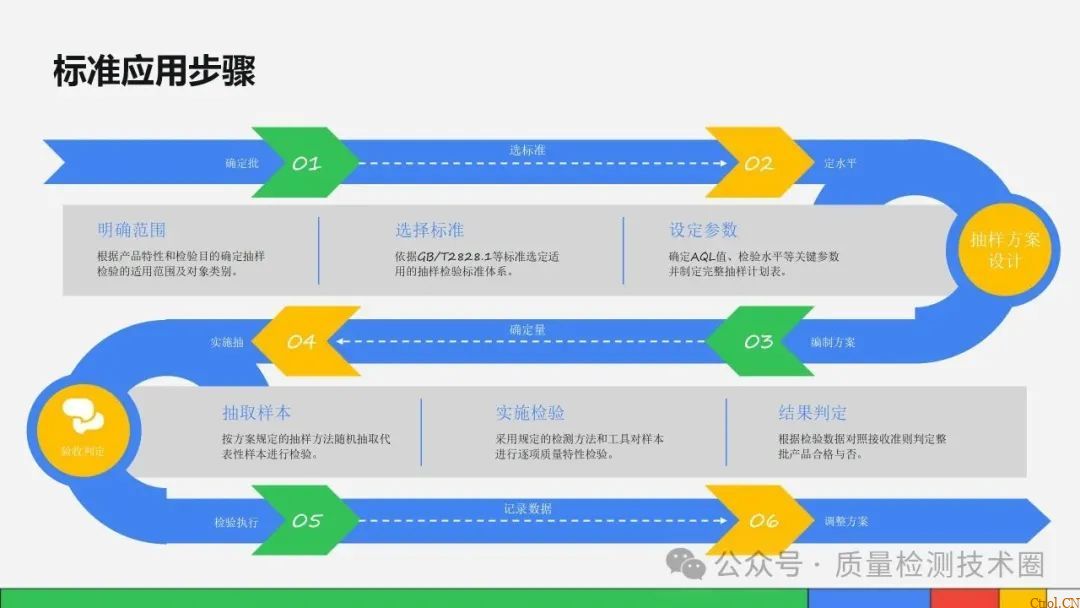

步骤二:选择抽样标准与方案

- 匹配行业标准

- 设计抽样三要素

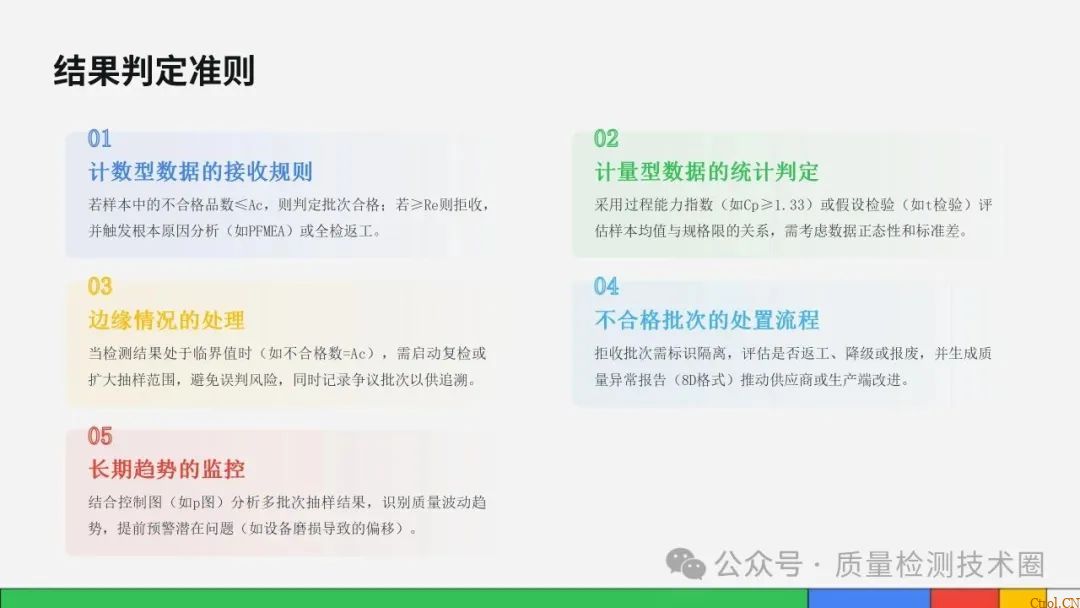

- 样本量:根据批量查GB2828主表(如批量5000,样本量200)

- 接收数(Ac):允许的最大不合格数(如Ac=5)

- 拒收数(Re):触发拒收的最小不合格数(如Re=6)

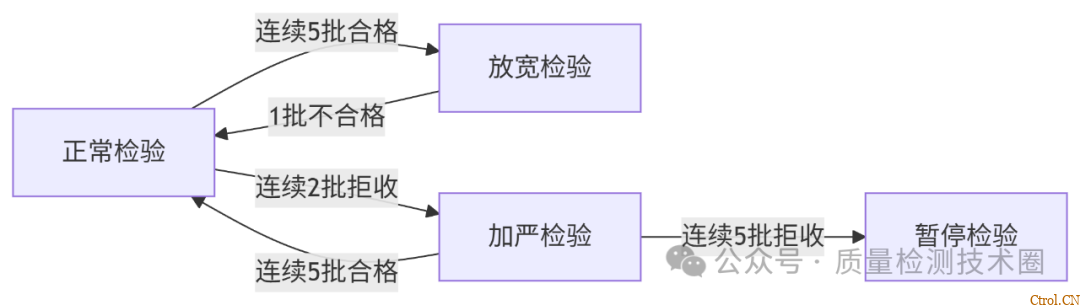

- 制定严格度转移规则

步骤三:制定检验操作规程(SOP)

- 工具与方法

- 测量工具:

- 尺寸类:卡尺(精度0.01mm)、三坐标测量机。

- 性能类:耐压测试仪(如家电2000V/60s)。

- 环境控制:

- 温湿度范围(如电子车间23±2℃, 45%RH)。

- 洁净度等级(如医疗注塑车间ISO Class 7)。

2. 判定规则

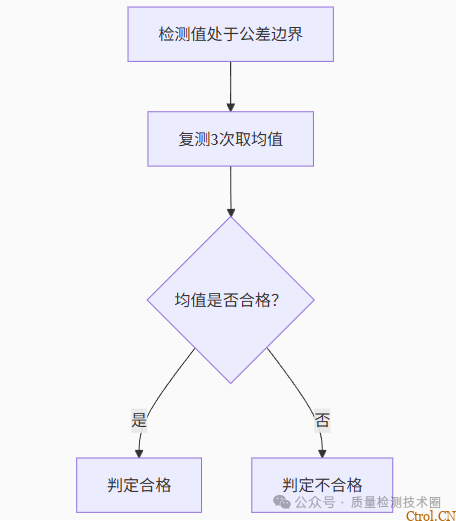

- 临界值处理:

3. 记录表单设计

-

- 必含字段:检验员、批次号、检验时间、实测值、判定结果

- 电子化要求:MES系统自动采集数据并生成SPC控制图

步骤四:资源配置与执行保障

- 人员能力矩阵

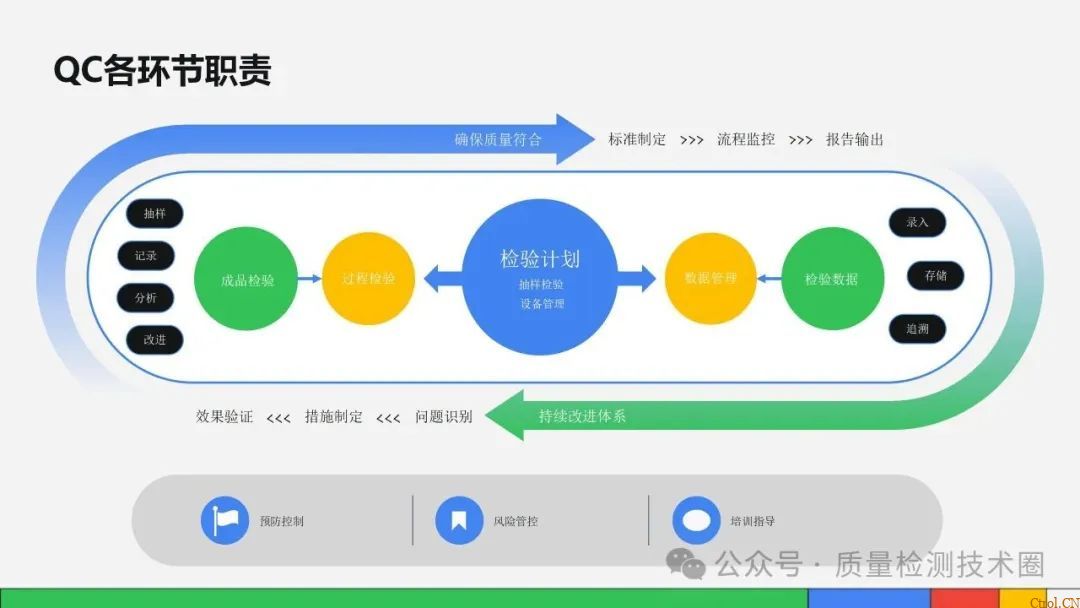

三、检验流程:IQC/IPQC/FQC/OQC

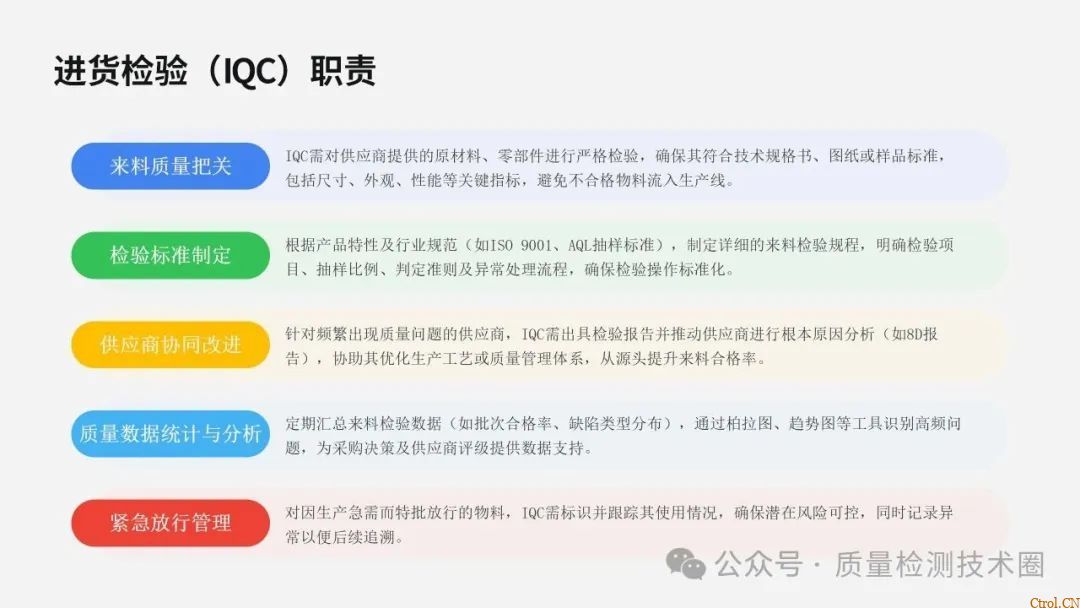

3.1 进货检验(IQC)

核心职责:

- 验证供应商质保书与实物一致性。

- 按AQL抽样方案实施检验(如批量1000,AQL=0.65,样本量80,Ac=1)。

- 对紧急放行物料加贴“特采标识”并跟踪。

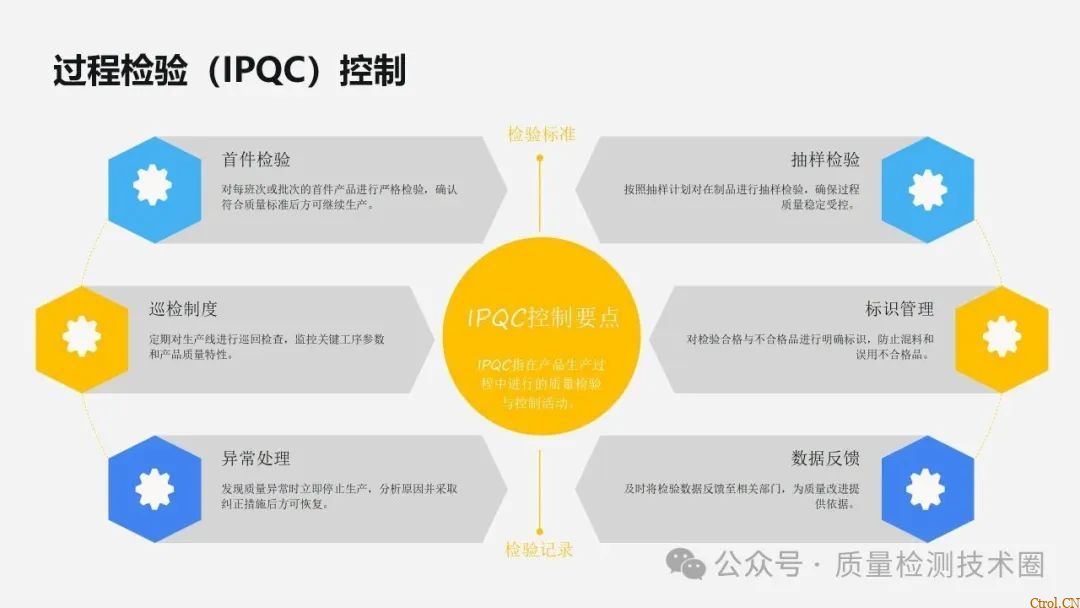

3.2 过程检验(IPQC)

控制要点:

- 首件检验:每班次/换模后首件100%检测。

- 巡检频率:关键工序每小时1次(如注塑压力、温度)。

- 三不原则:不接受、不制造、不传递不合格品。

工具应用:

- Checklist:涵盖5M1E(人、机、料、法、环、测)检查项。

- 快速响应机制:发现异常时触发Andon系统停线。

3.3 最终检验(FQC)与出货检验(OQC)

FQC重点:

- 全性能测试(如家电耐压试验、防水等级测试)。

- 质量文件审核(如合格证、第三方认证)。

OQC核心:

- 包装完整性验证(如跌落测试、温湿度模拟)。

- 客户特殊要求执行(如RoHS环保报告)。

四、不合格品控制:从拦截到改进

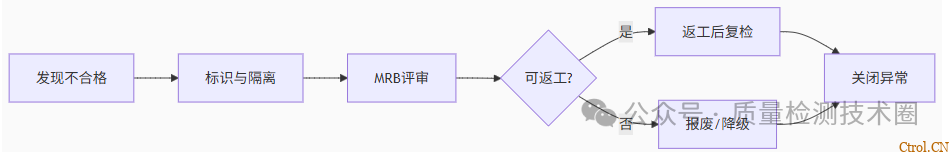

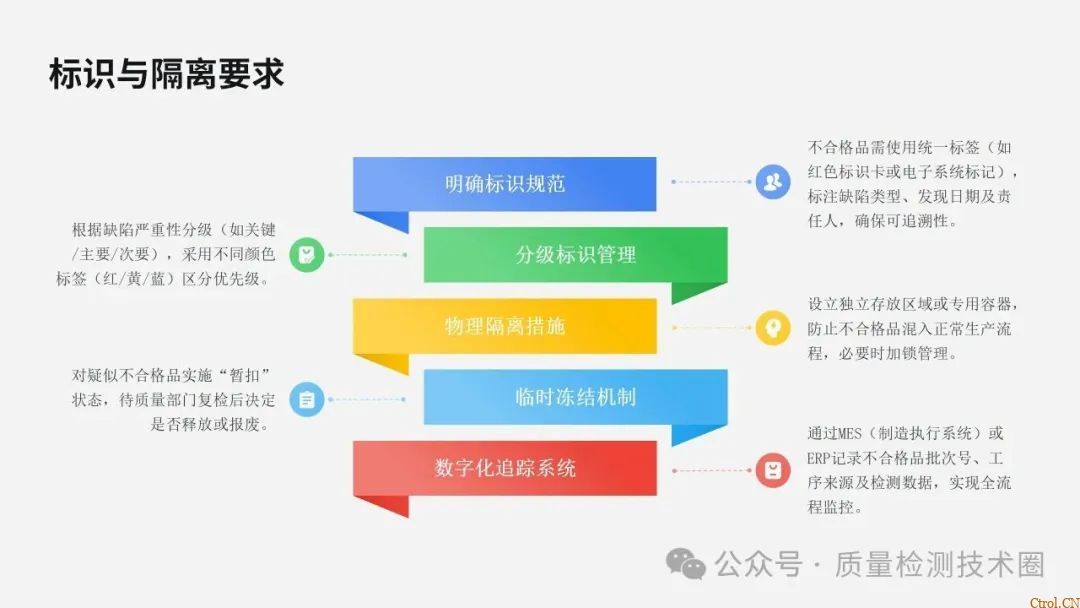

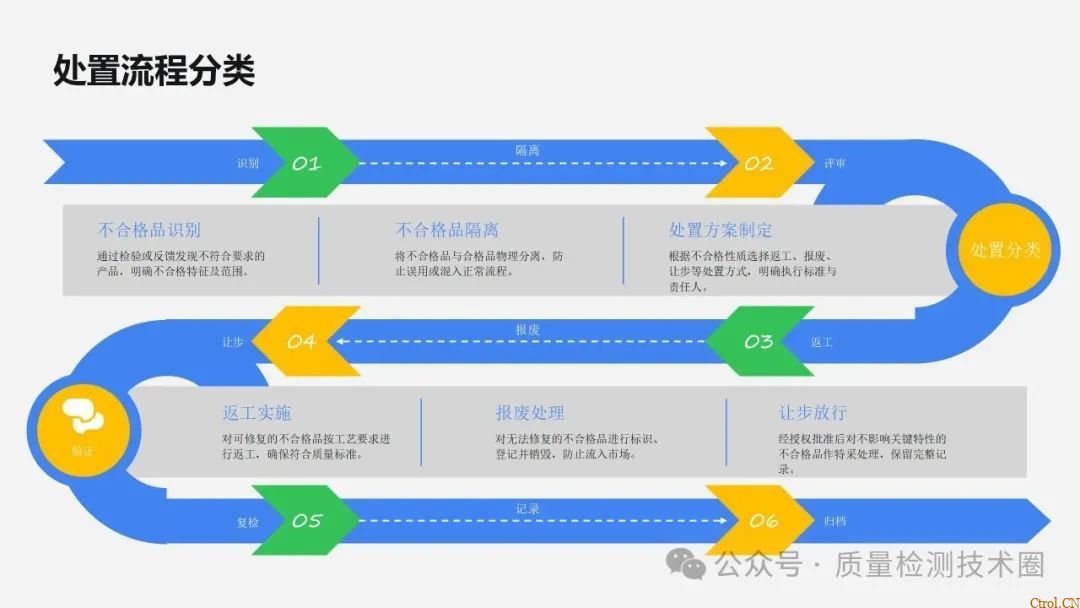

4.1 不合格品处置五步法

- 标识:红色标签+ERP系统锁定。

- 隔离:独立区域+物理隔离。

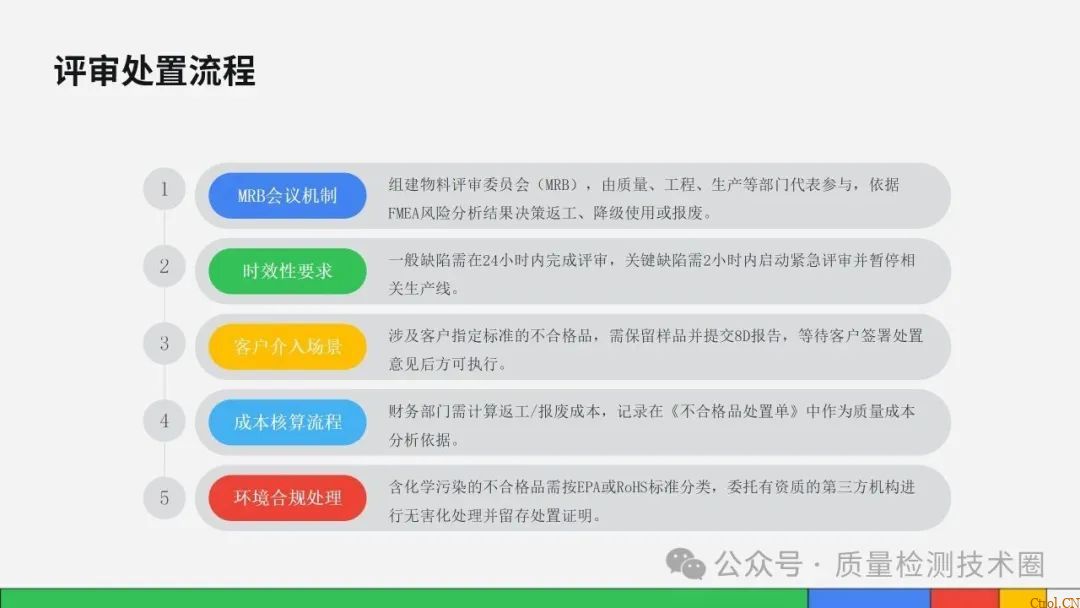

- 评审:MRB会议(质量/生产/工程联审)。

- 处置:返工/报废/让步接收。

- 改进:5Why分析+PDCA闭环。

流程图:

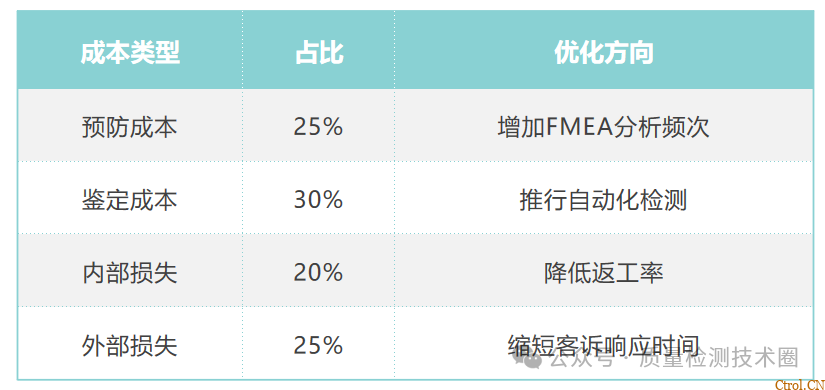

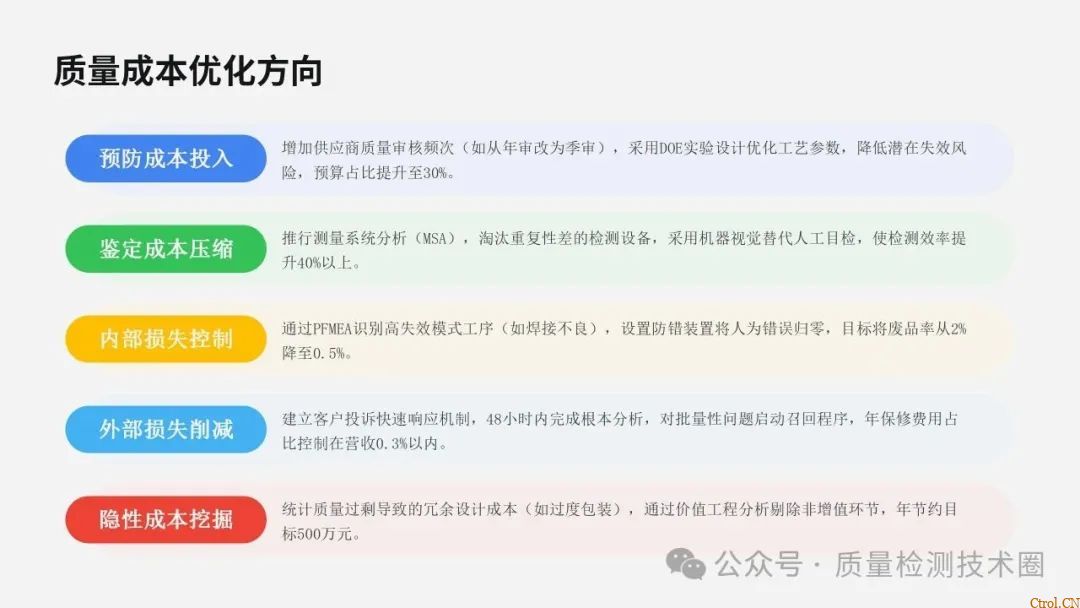

4.2 质量成本优化策略

五、质量改善

5.1 质量工具实战组合

- SPC:监控过程稳定性(CPK≥1.33)。

- FMEA:识别高风险失效模式(RPN>100)。

- 8D报告:系统性解决客诉问题。

5.2 工程师行动清单

- 每日:巡检关键工序数据,复核检验记录。

- 每周:分析质量周报,召开快速改进会议。

- 每月:更新FMEA数据库,培训检验员。

- 每季度:审核供应商质量绩效,优化AQL方案。

正文完

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。