共计 1573 个字符,预计需要花费 4 分钟才能阅读完成。

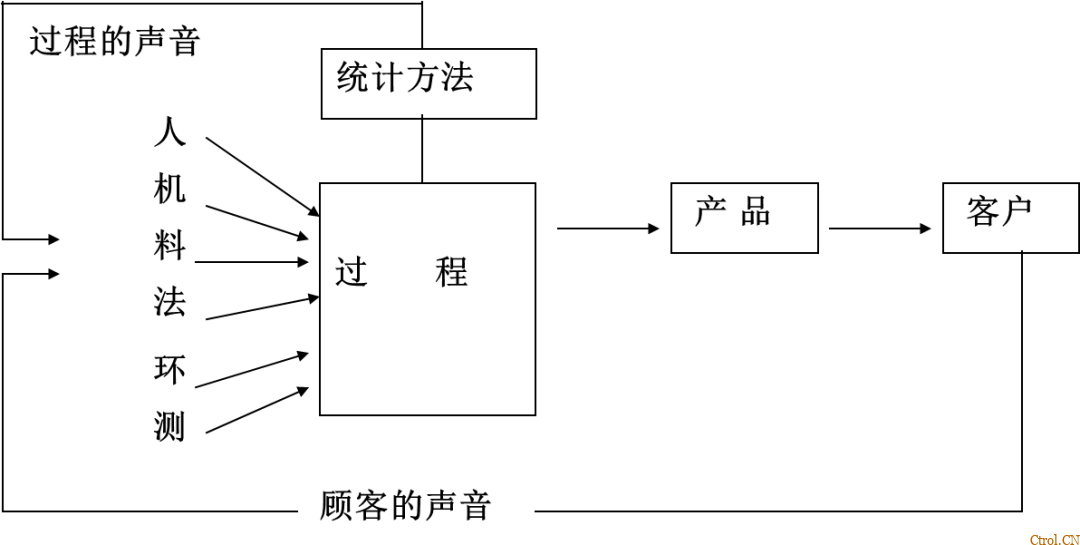

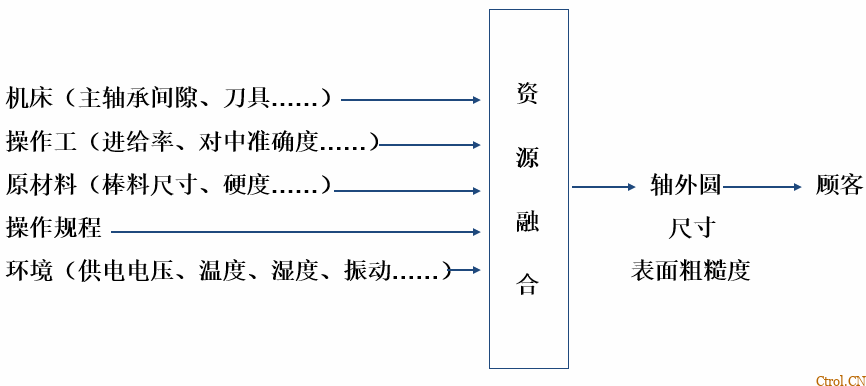

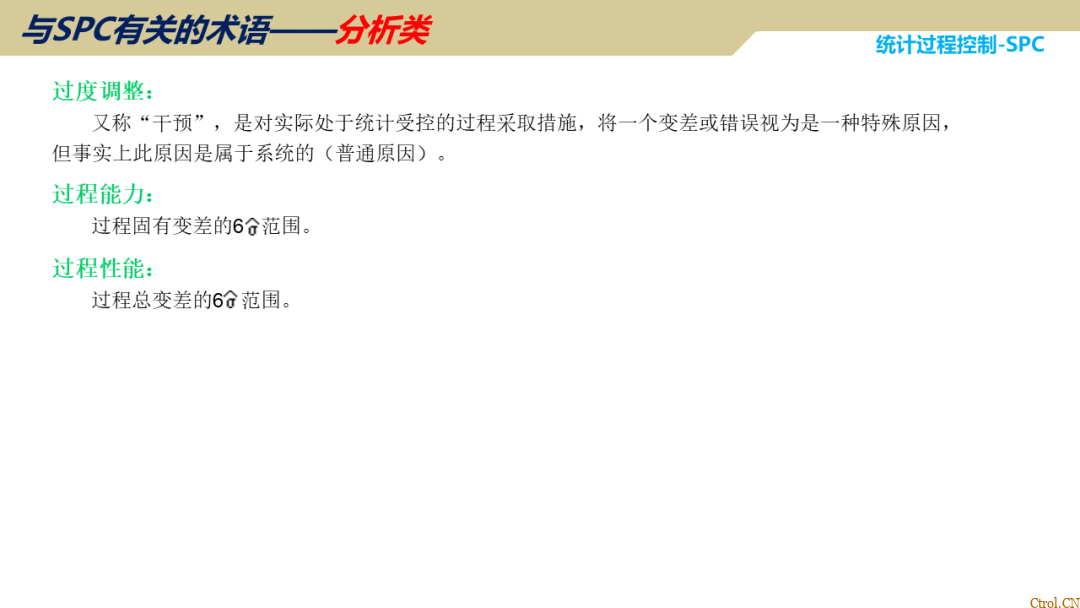

过程特性:定量、定性可区分的特征。

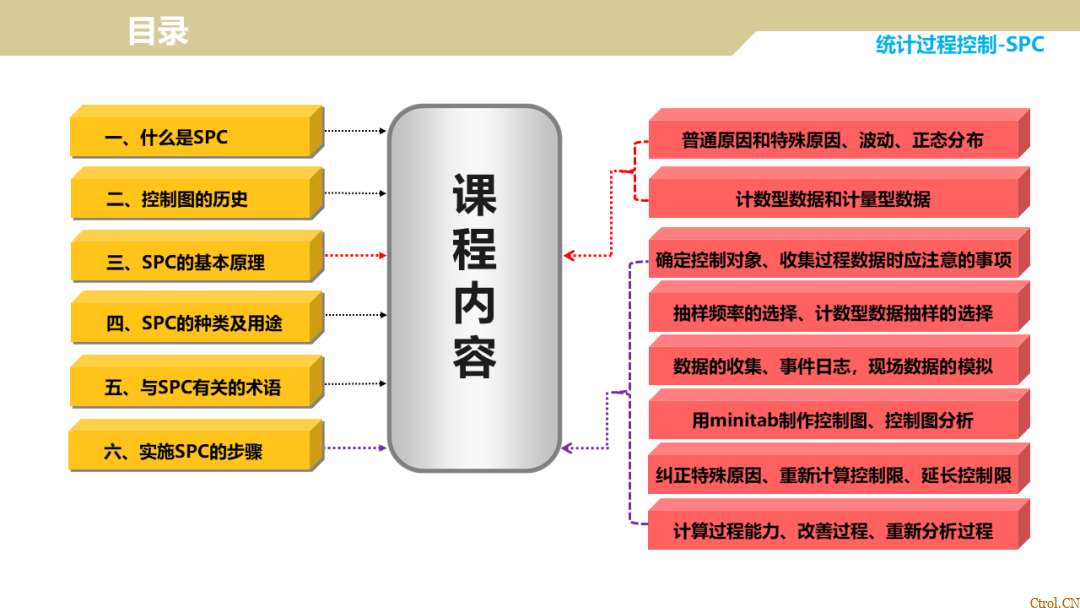

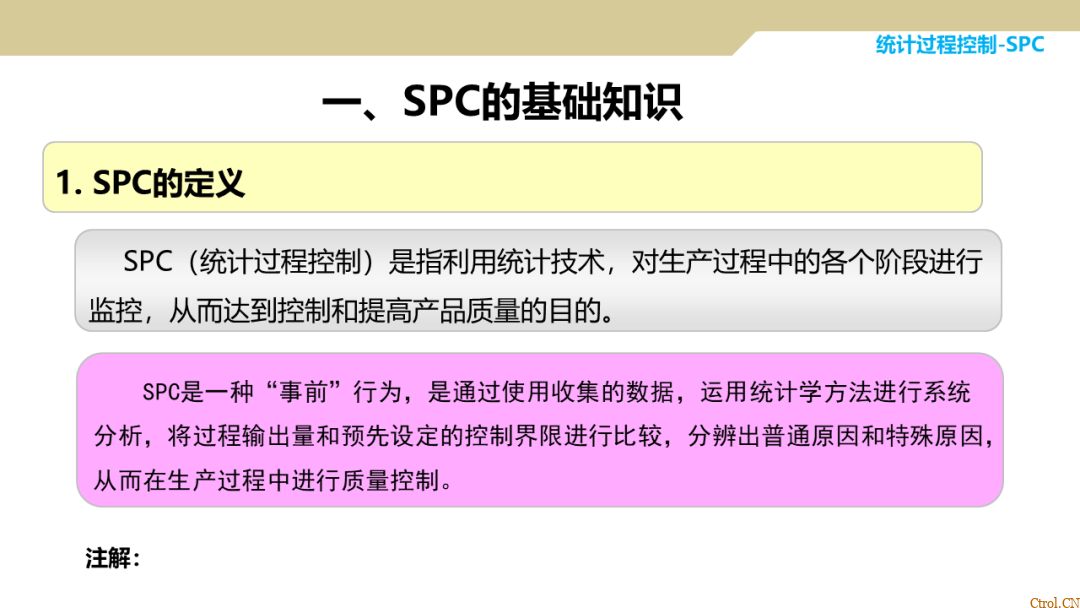

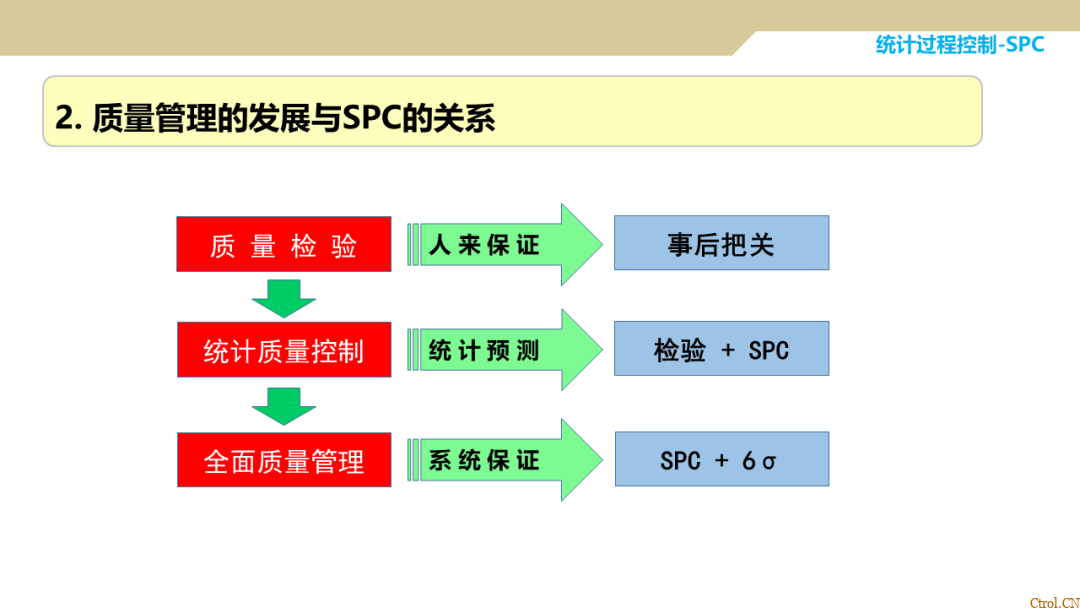

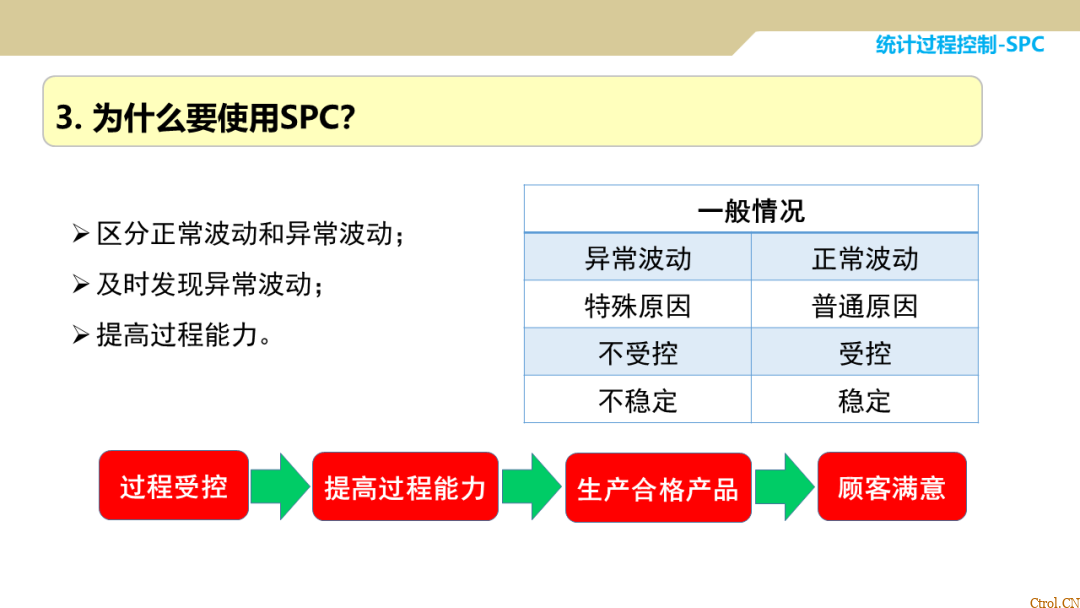

1.3 为什么要使用SPC?

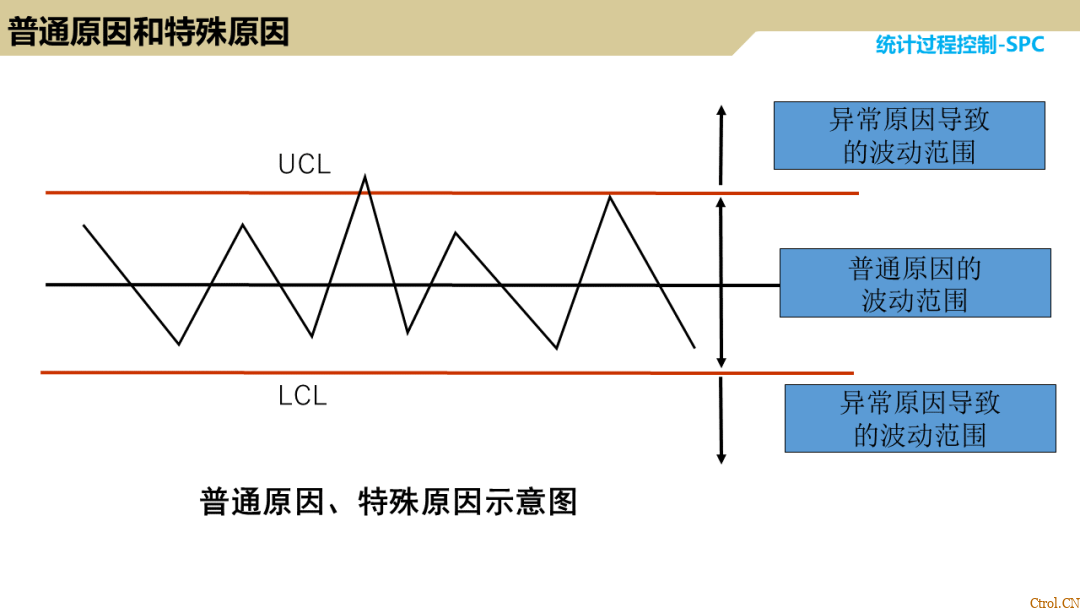

- 区分正常波动和异常波动;

- 及时发现异常波动;

-

提高过程能力。

- 经济性:有效的抽样控制,不用全数检验,不良率和成本得以控制。使过程稳定,能掌握质量、成本与交期。

- 预警性:过程的异常趋势可实时对策,预防整批不良,以减少浪费。

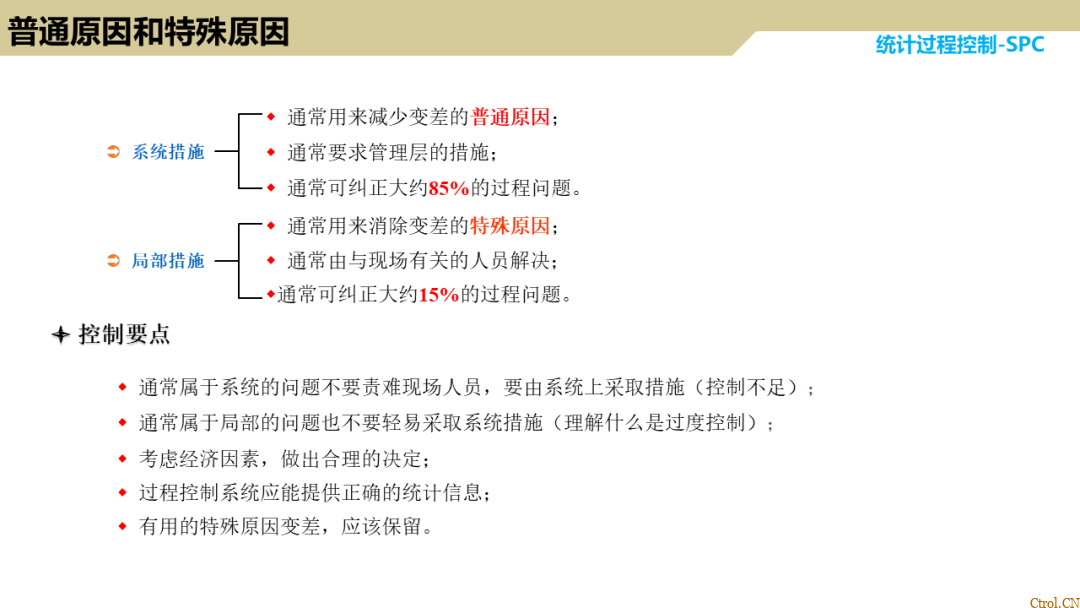

- 分辨特殊原因:作为局部问题对策或管理阶层系统改进之参考。

- 善用机器设备:估计机器能力,可妥善安排适当机器生产适当零件。

-

改善的评估:过程能力可作为改善前后比较之指南。

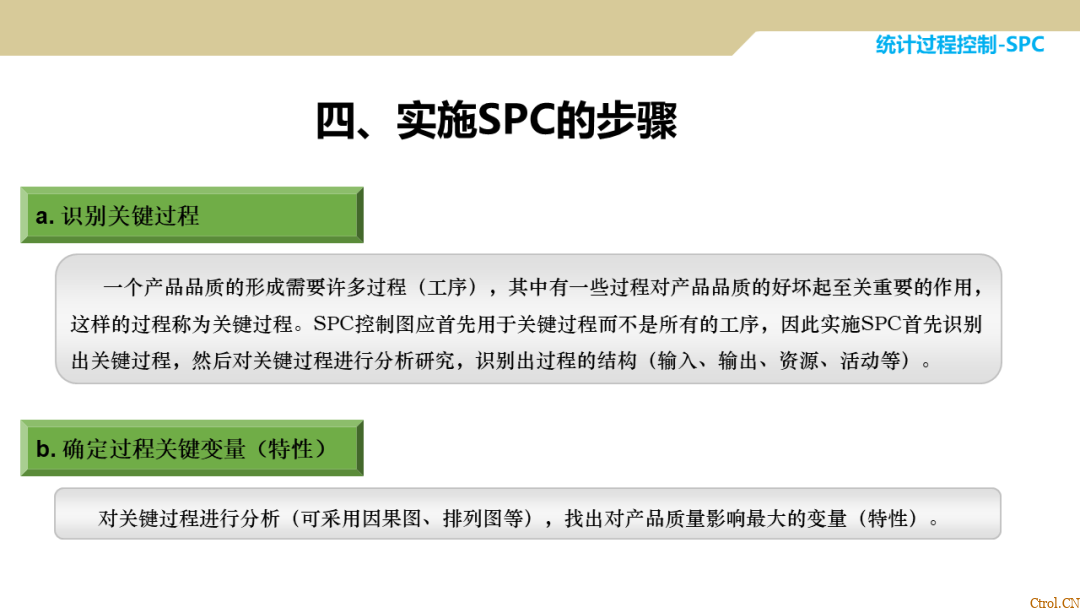

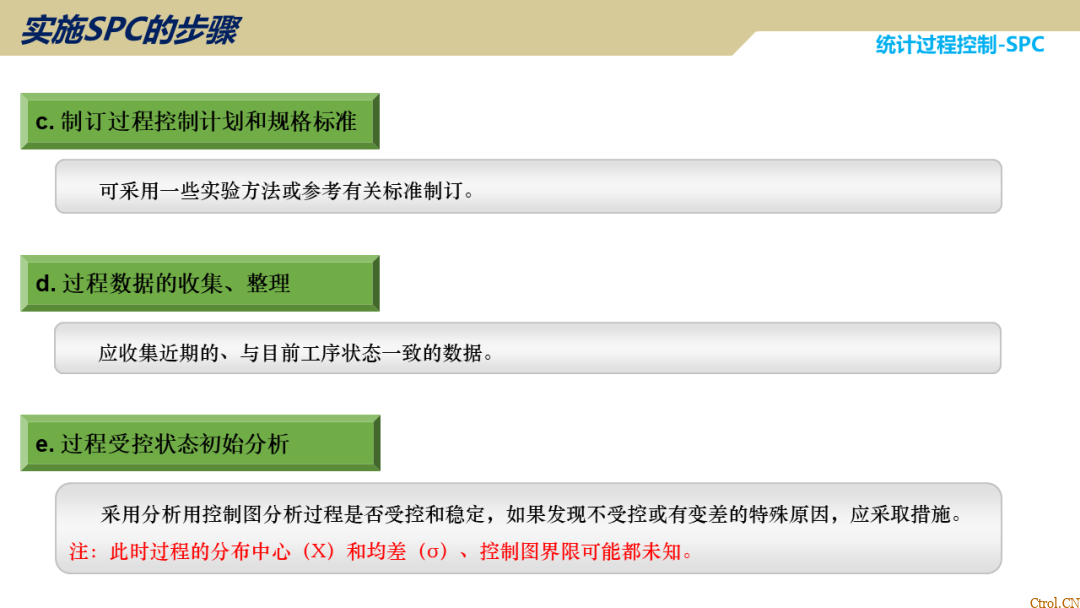

- 使用SPC工具(如控制图)对过程进行分析。

- 绘制分析用控制图,计算控制界限。

- 检验生产过程是否处于统计稳态,以及过程能力是否足够。

-

如果不满足要求,则寻找原因并进行改进,直到达到分析阶段的两个目的。

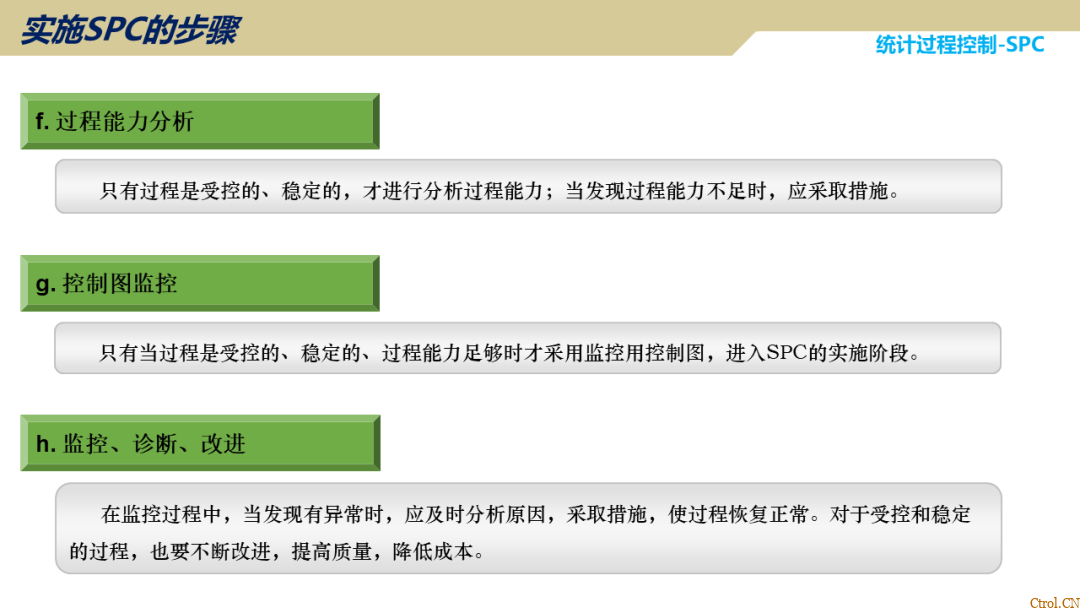

- 使用控制用控制图对过程进行监控。

- 绘制生产过程的数据到控制图上,并密切观察控制图。

-

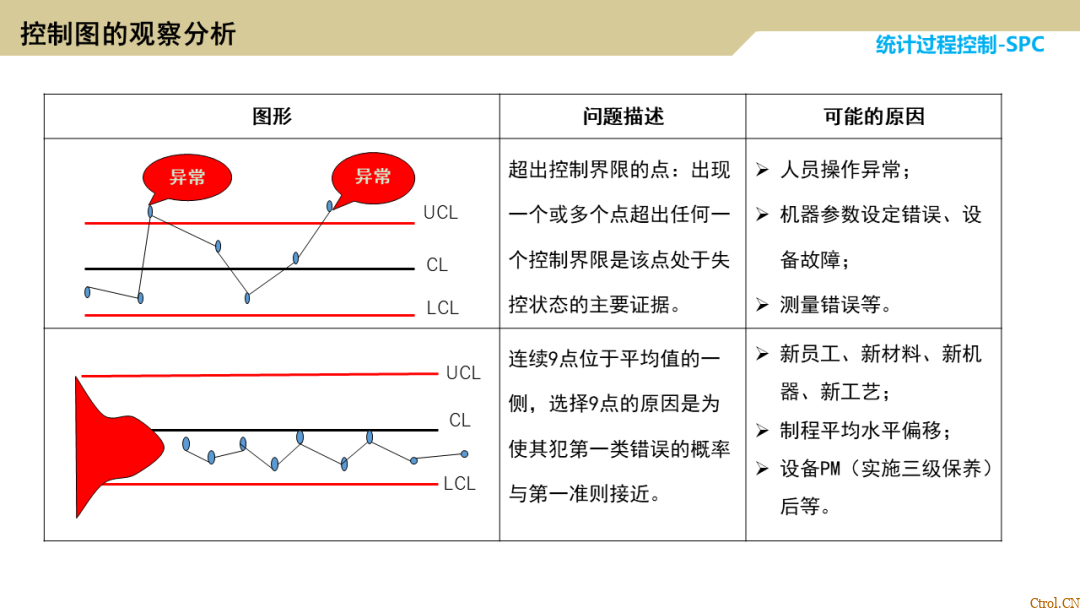

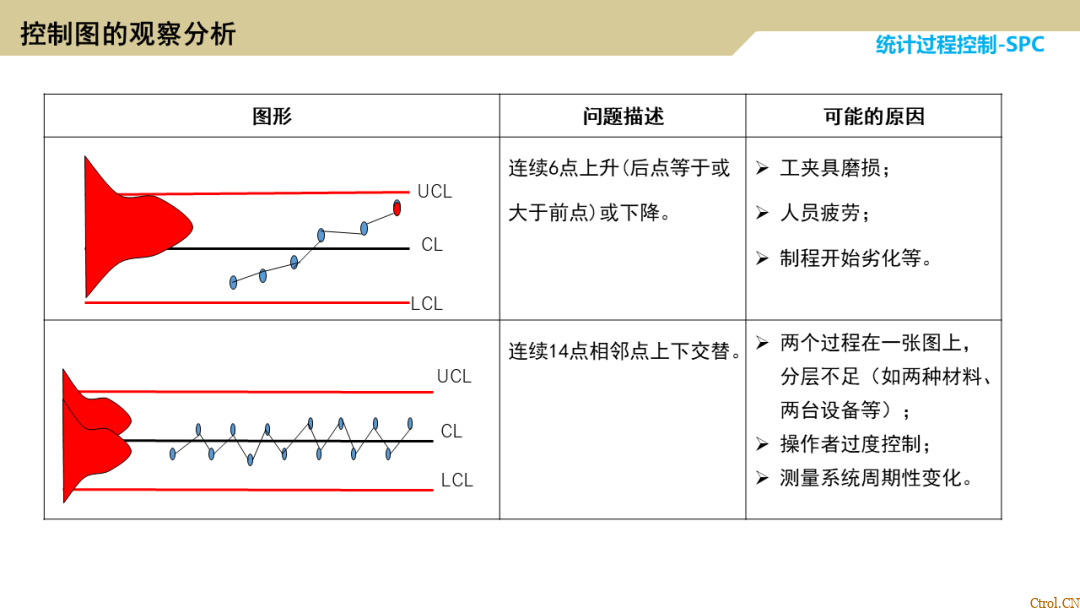

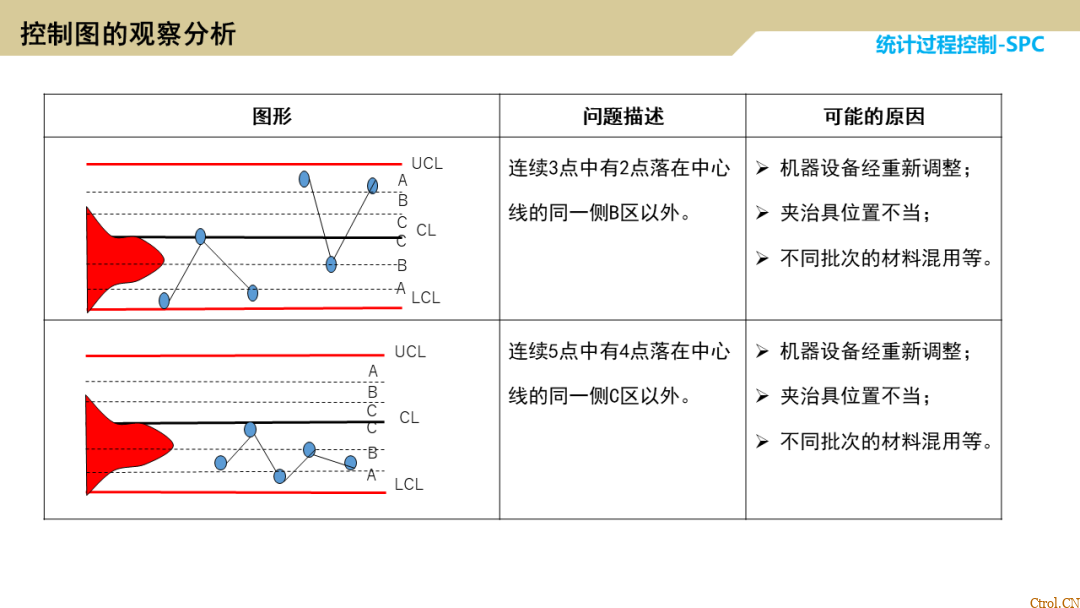

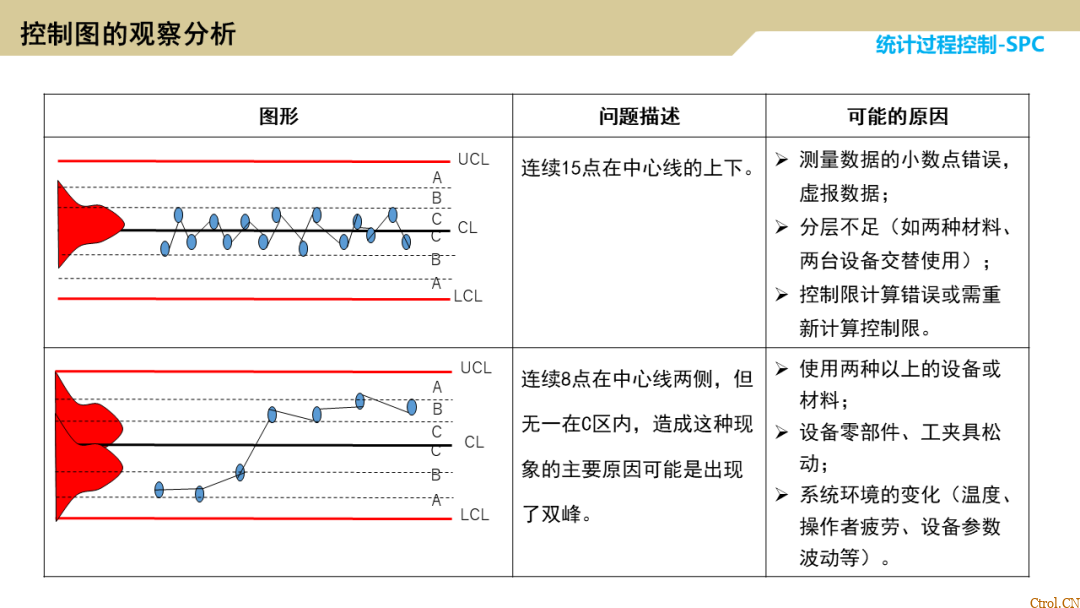

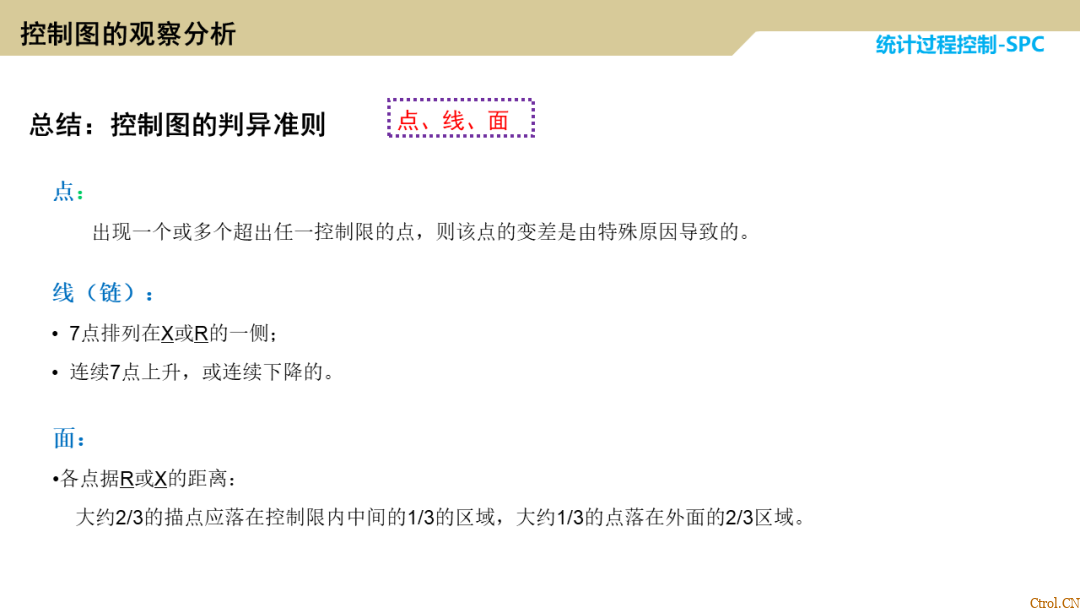

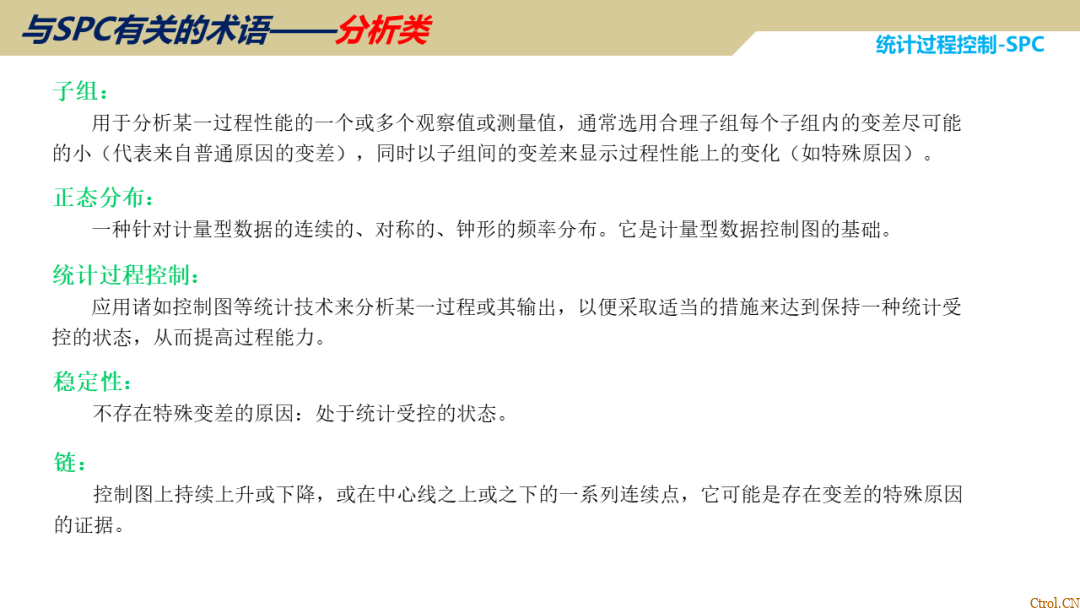

根据控制图中点的波动情况判断过程是否受控或失控,并采取相应措施。

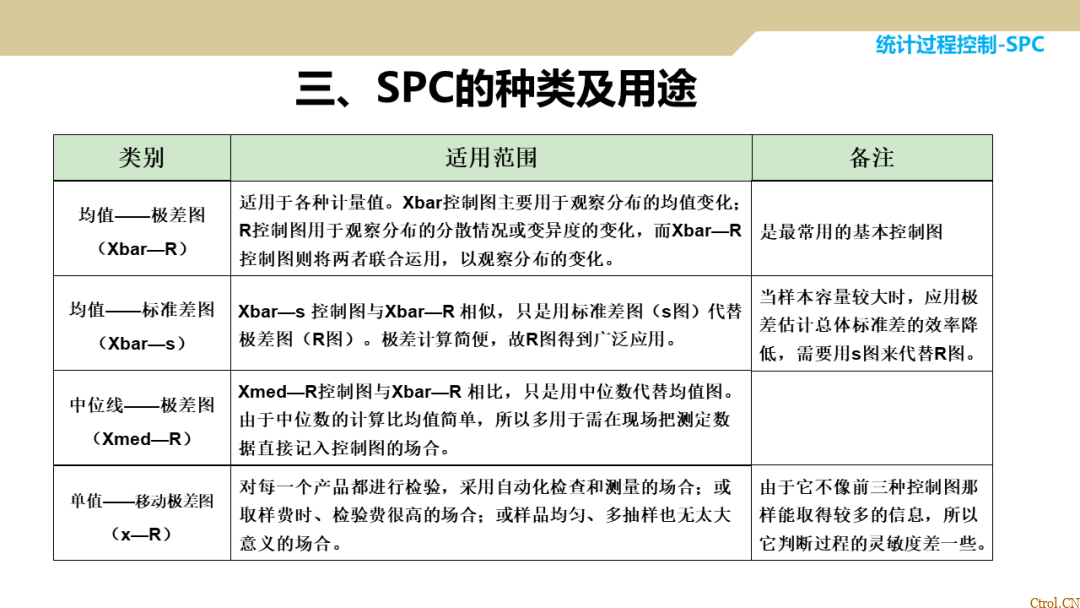

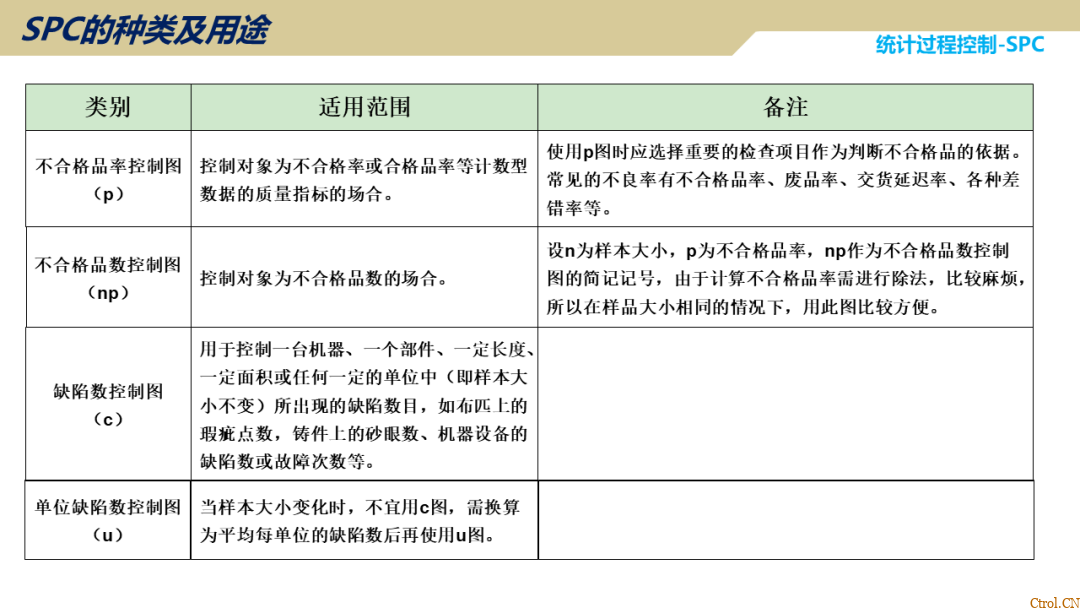

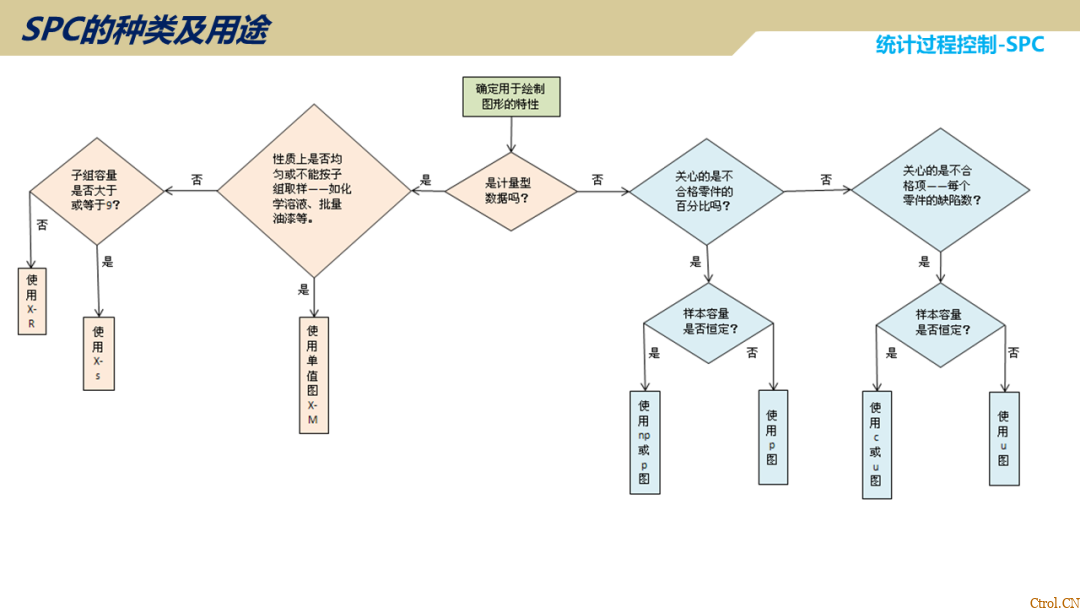

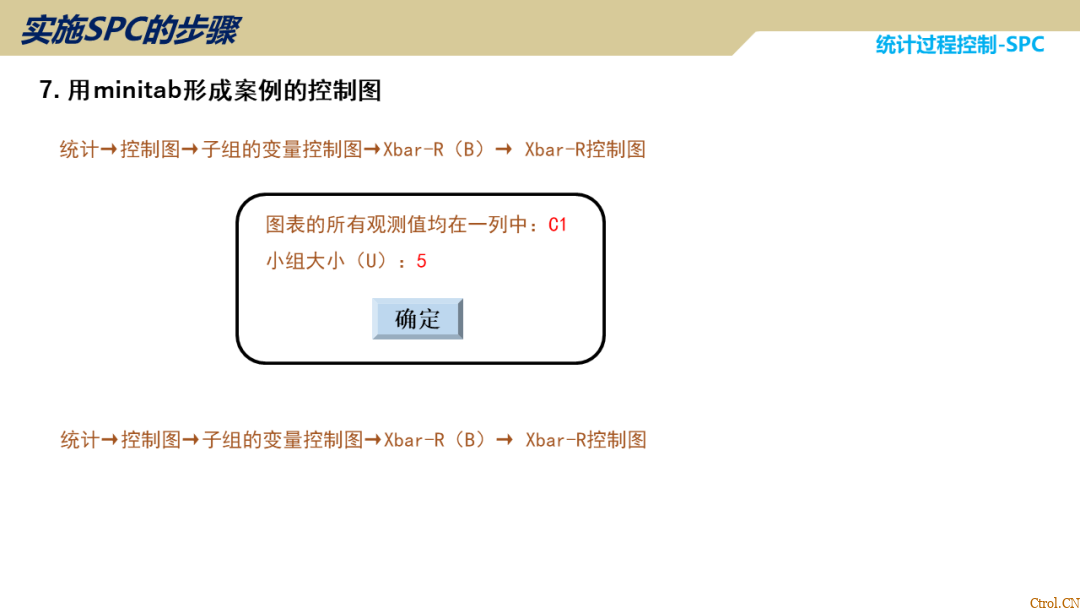

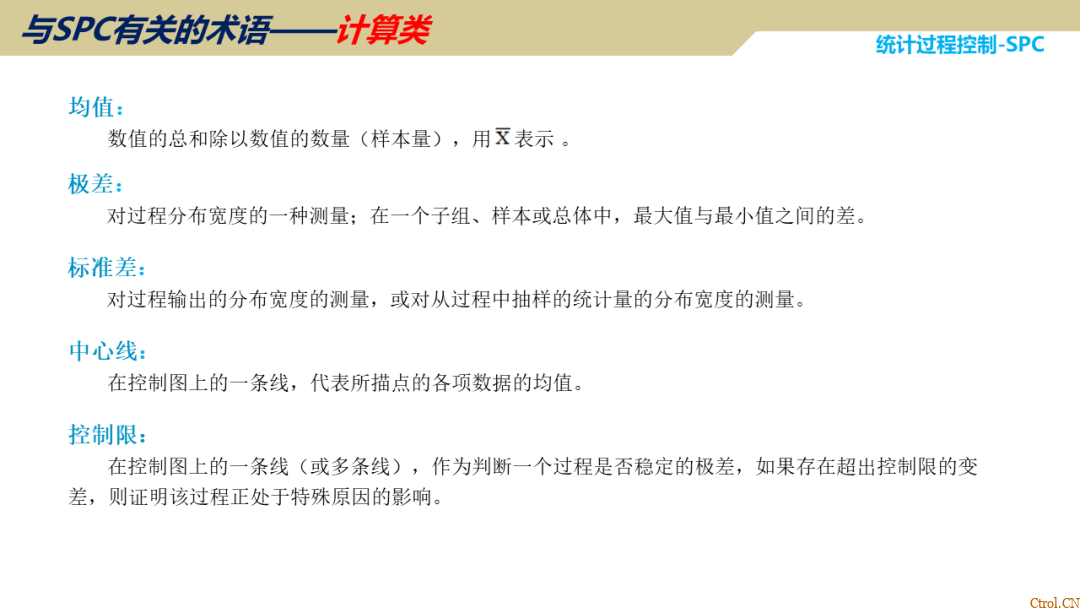

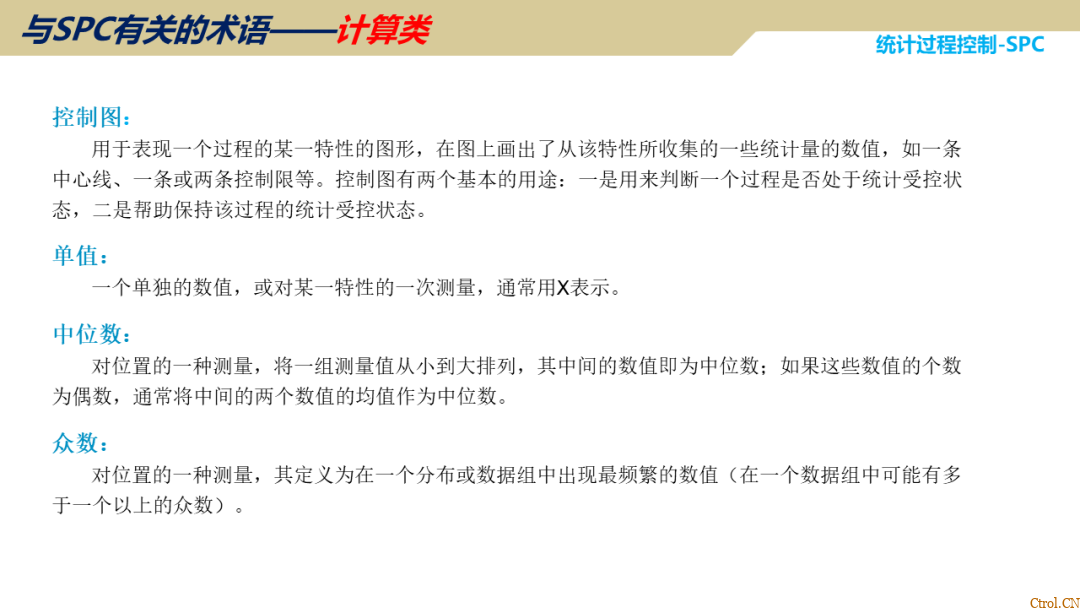

- 控制图:SPC中最重要的工具,用于对过程状态进行监控,并可度量、诊断和改进过程状态。常见的控制图包括Xbar-R控制图、Xbar-S控制图、I-MR控制图、P图、NP图、C图、U图等。

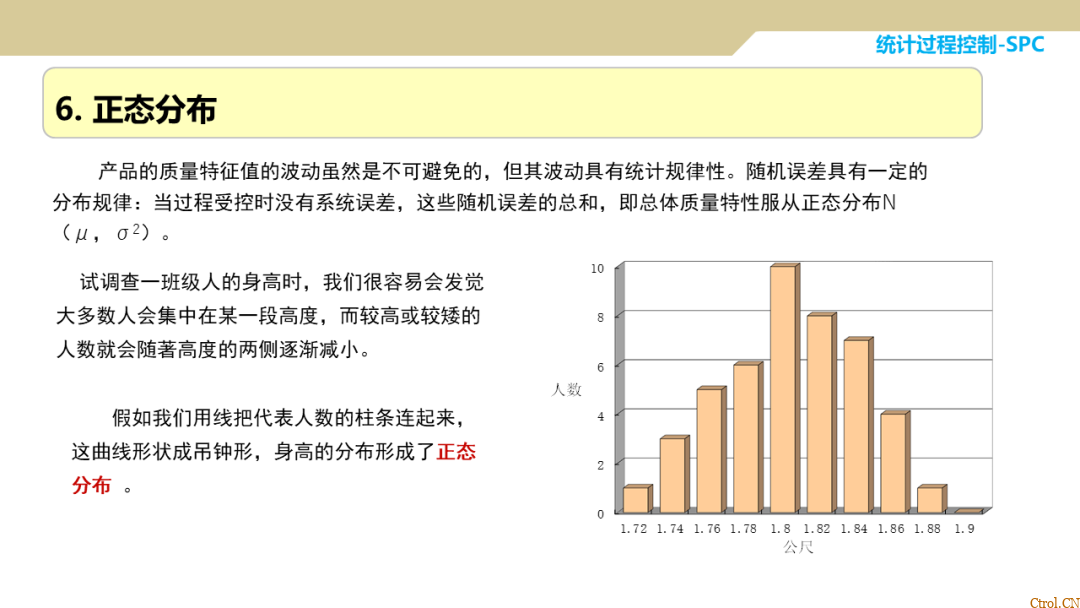

- 直方图:以一组无间隔的直条图表现频数分布特征的统计图,能够直观地显示出数据的分布情况。

- 排列图(帕累托图):将各个项目产生的影响从最主要到最次要的顺序进行排列,区分影响产品质量的主要因素。

- 散布图:以点的分布反映变量之间相关情况,发现和显示两组数据之间相关关系的类型和程度。

-

工序能力指数(CPK):分析工序能力满足质量标准、工艺规范的程度。

- 全员参与,而不仅仅是依靠少数质量管理人员。

- 强调从整个过程、整个体系出发来解决问题。

- 能判断整个过程的异常,及时报警。

-

与计算机网络技术紧密结合,实现数据的快速处理和资源共享。

- 加工过程、设计过程、管理过程、服务过程等。

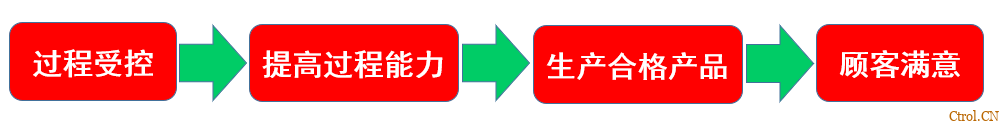

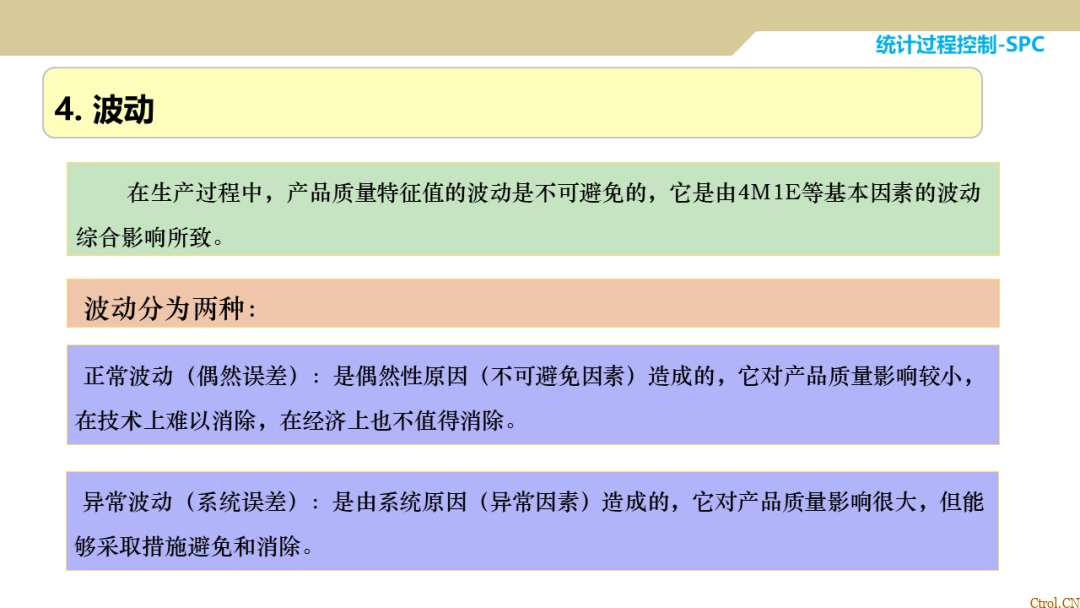

- 确保制程持续稳定、可预测,提高产品质量、生产能力,降低成本。

-

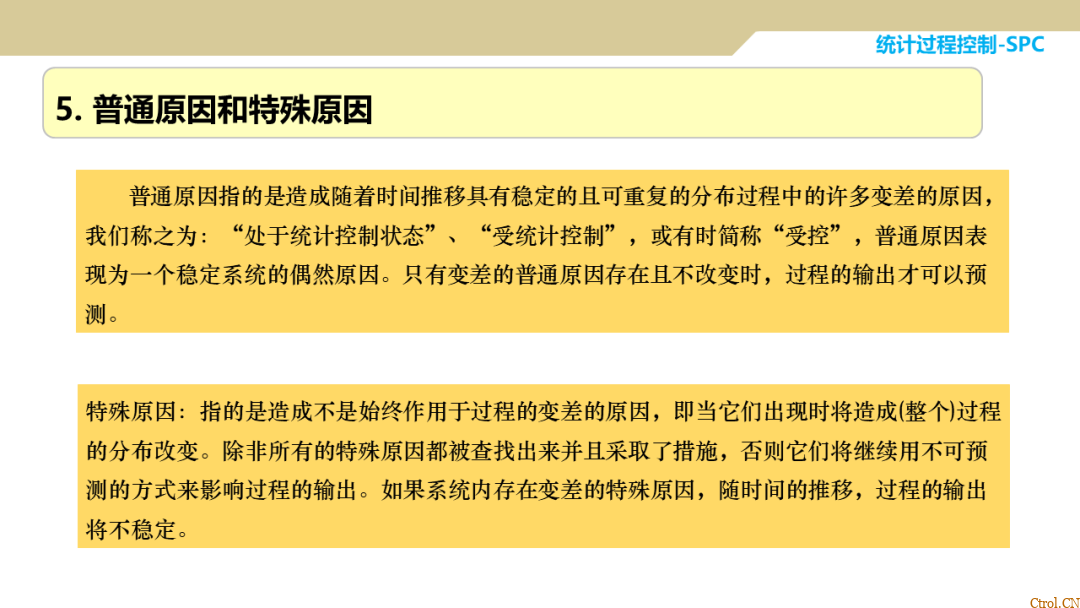

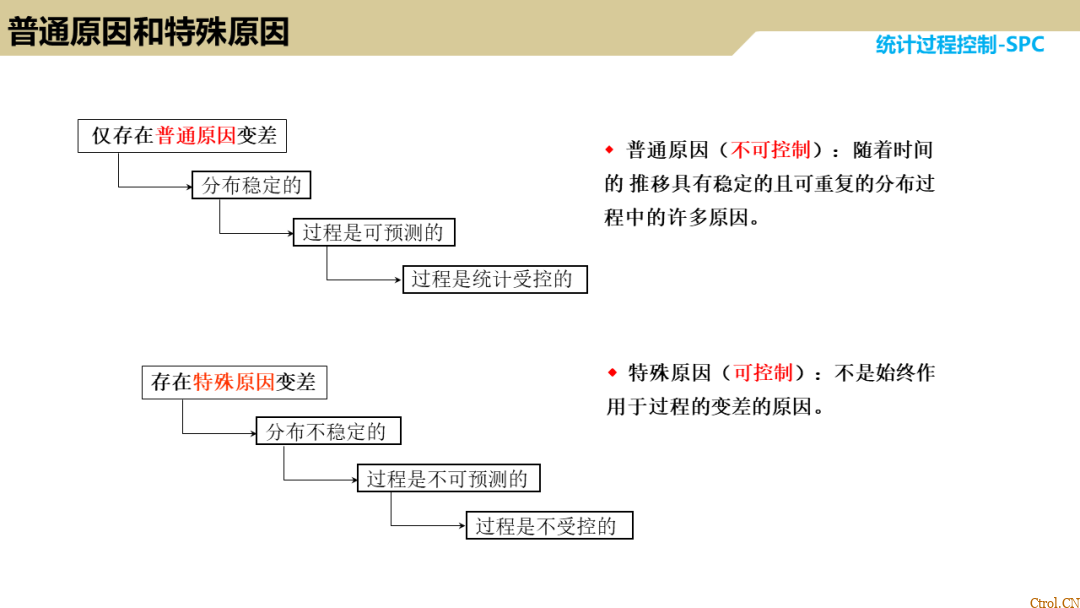

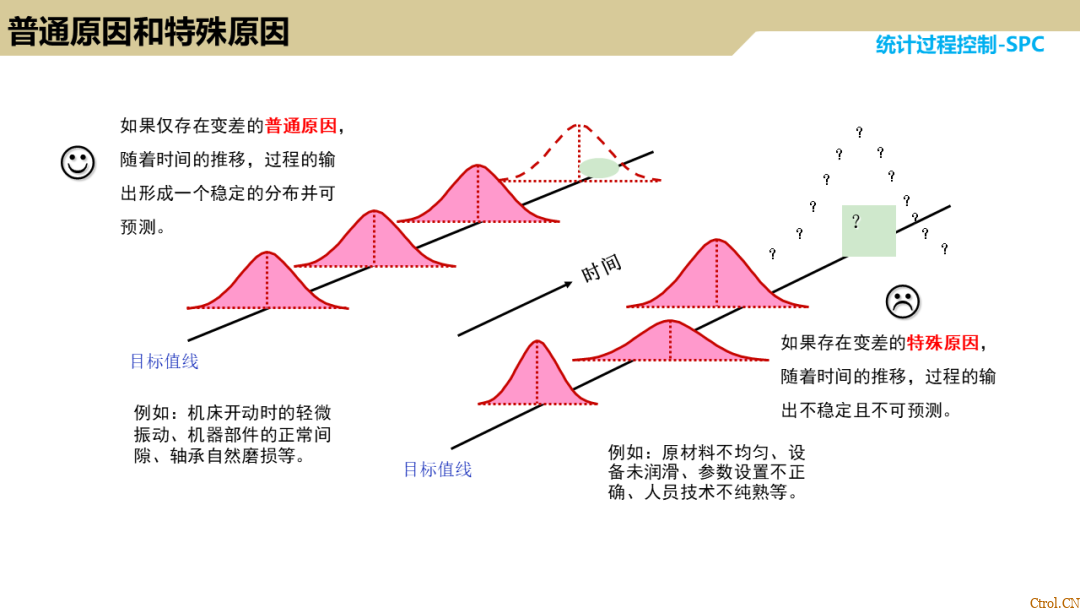

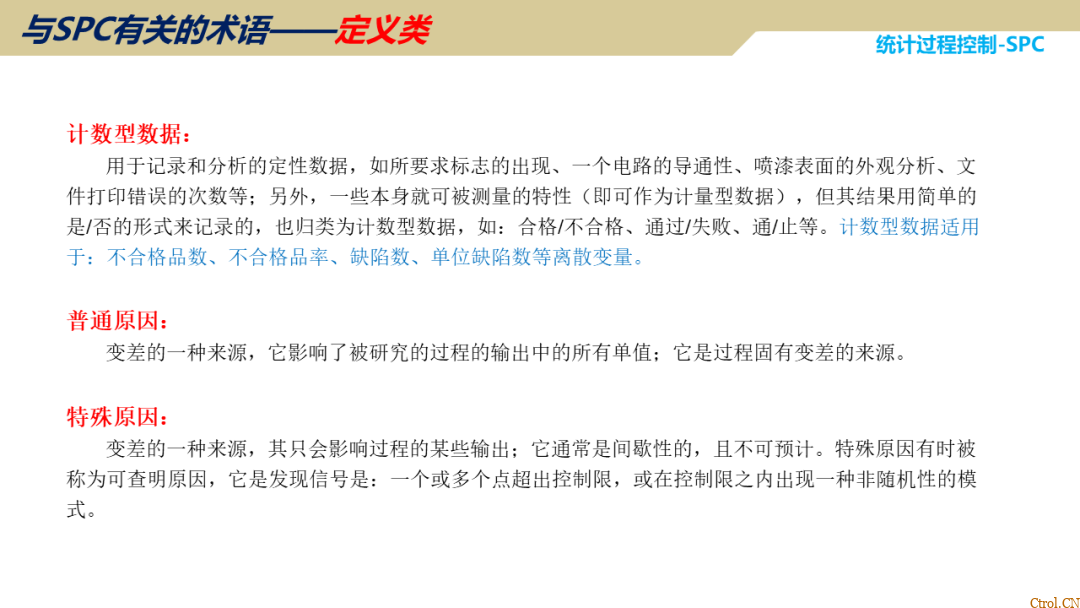

为制程分析提供依据,区分变差的特殊原因和普通原因。

- 对过程作出可靠的评估。

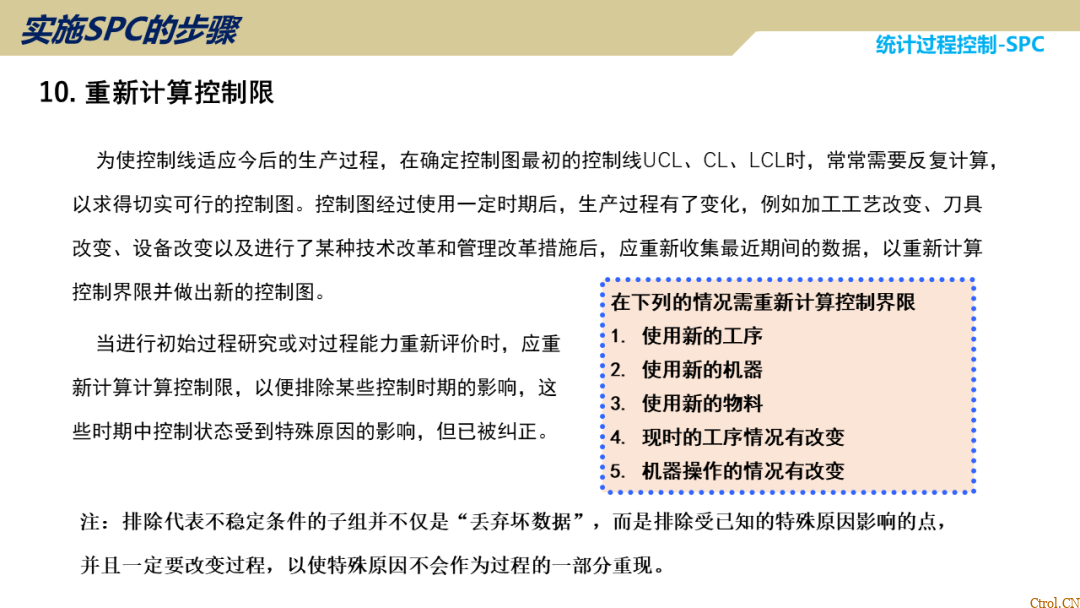

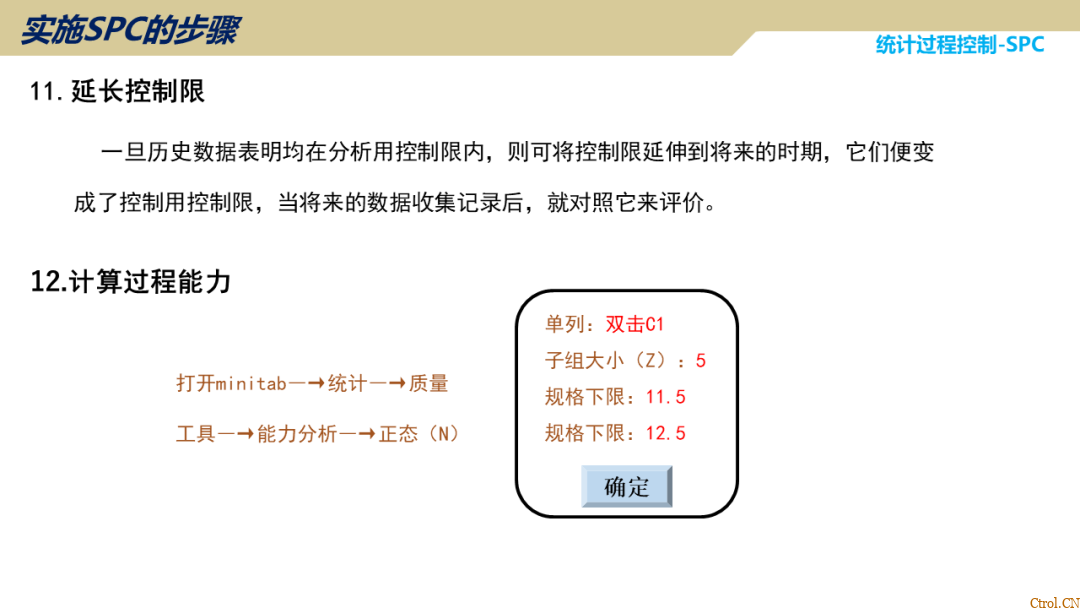

- 确定过程的统计控制界限,判断过程是否失控和过程是否有能力。

- 为过程提供一个早期报警系统,及时监控过程的情况以防止废品的发生。

- 减少对常规检验的依赖性,定时的观察以及系统的测量方法替代了大量的检测和验证工作。

-

提高劳动生产率,提供企业核心竞争力,赢得广泛客户。

文章来源:网络

正文完

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。