共计 1526 个字符,预计需要花费 4 分钟才能阅读完成。

一、拆解三大阶段:掌握物理本质是科学设定的前提

一、拆解三大阶段:掌握物理本质是科学设定的前提

注塑成型的每一个阶段,都对应着明确的物理过程与质量影响逻辑,只有吃透本质,才能精准调控。

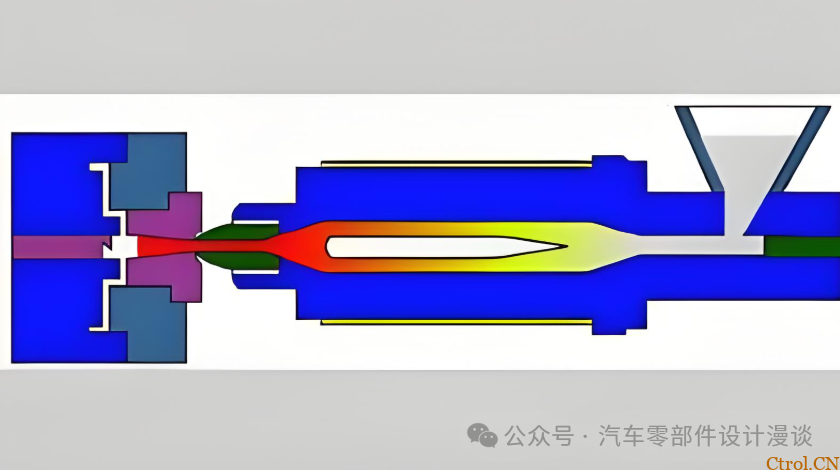

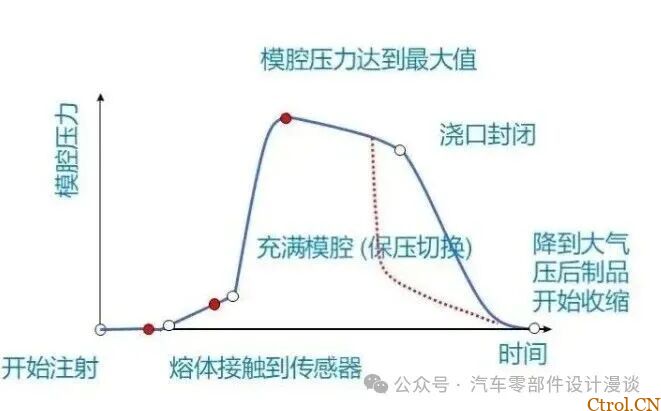

– 填充阶段:核心是“熔体流动”。塑料熔体在注射压力驱动下充满模具型腔,此阶段的关键是控制填充速度与压力——速度过慢易导致熔体提前冷却、缺料;过快则可能产生飞边、气泡,甚至因剪切过热造成材料降解。工艺设定需匹配制品结构(如薄壁件需更高填充速度),确保熔体均匀、平稳地充满型腔,为后续质量打下基础。

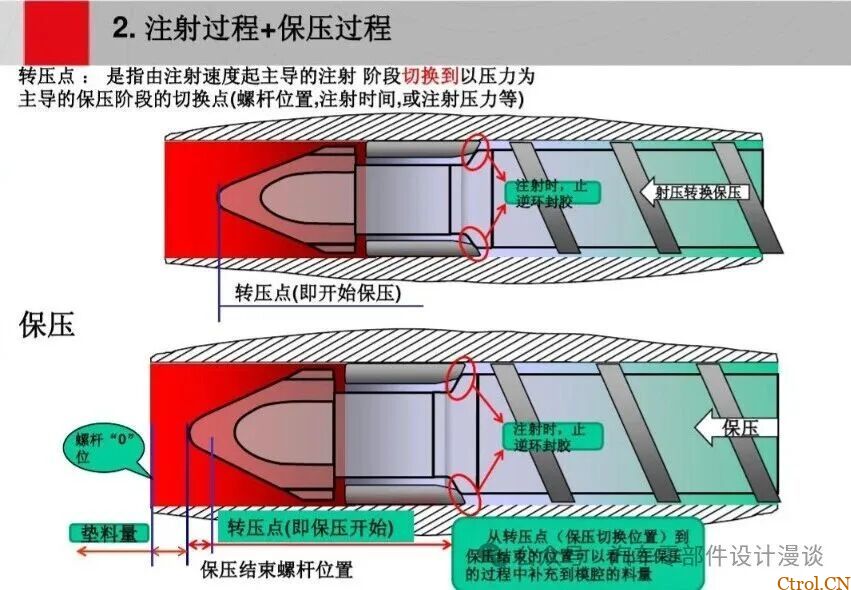

科学设定工艺的关键,在于认识到三大阶段的参数并非独立,而是相互关联、相互影响的。- 填充速度会直接影响保压的起始压力:若填充过快,型腔压力骤升,需适当降低保压初始压力,避免飞边;- 保压时间需与冷却速度匹配:若冷却较慢,保压时间需延长,确保充分补缩;若冷却过快,过长保压则可能导致制品过度压实,增加内应力;- 模具温度(冷却系统核心参数)又会反向影响填充与保压:模具温度过低,熔体流动性差,需提高填充压力,同时延长保压时间以抵消快速冷却带来的收缩。 脱离参数间的关联性“单点调参”,往往会顾此失彼——比如为解决缩痕盲目提高保压,却可能引发飞边;为消除飞边降低压力,又导致缺料。只有建立“阶段联动”的系统思维,才能找到参数的最优平衡。

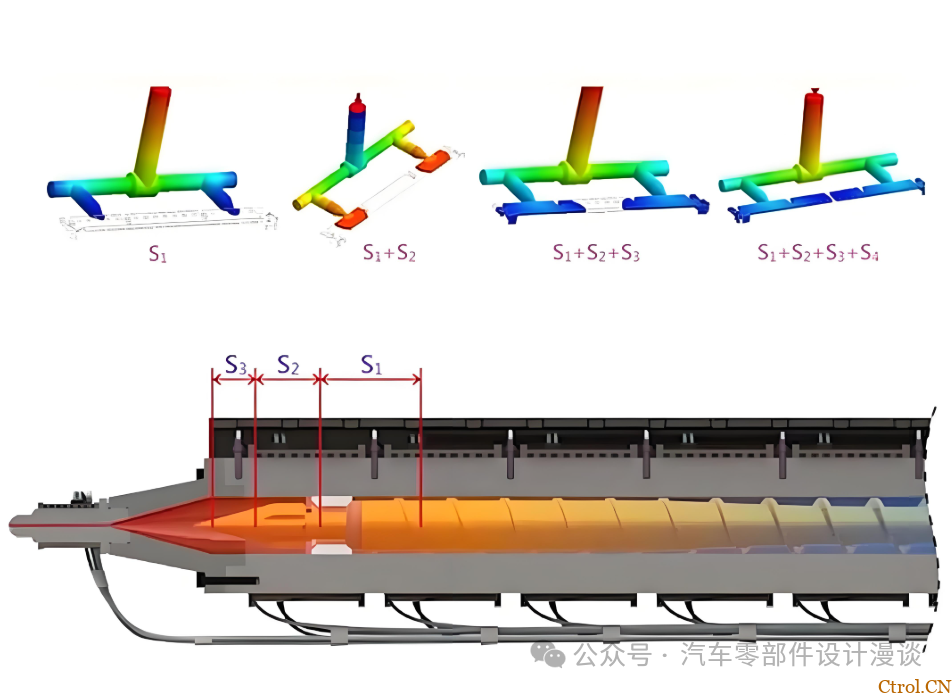

传统依赖经验的“试错式”调参,不仅效率低、废品率高,更难以满足汽车、电子等行业对制品的高标准要求(如尺寸公差±0.01mm、无肉眼可见瑕疵)。科学设定工艺的核心,是用“数据”替代“感觉”:1. 通过传感器实时监测各阶段的实际压力、温度、速度曲线;2. 分析数据与质量的对应关系(如某压力值下缩痕发生率);3. 基于物理本质与参数关联逻辑,精准调整工艺;4. 建立工艺参数与质量标准的量化模型,实现稳定监控。唯有如此,才能摆脱经验主义的束缚,确保每一批制品的质量一致、性能稳定,最终生产出符合高标准要求的注塑制品。掌控三大阶段,是科学注塑的“基本功”

填充、保压、冷却三大阶段,是注塑成型的“黄金三角”。对工艺人员而言,深入理解其物理本质、掌握参数关联逻辑,不仅是提升个人技能的关键,更是企业实现高质量、高效率、高稳定性生产的核心竞争力。科学注塑的起点,从掌控这三大阶段开始。

以上就是本篇全部内容了,希望对在看的你有所帮助。

![[转]压铸件气孔分析及解决方案](https://www.ctrol.cn/wp-content/themes/puock/assets/img/z/load.svg)