共计 2316 个字符,预计需要花费 6 分钟才能阅读完成。

新能源汽车的电驱系统正日益复杂和高集成化,但在高压高频运行环境下,电机轴承面临一个看似“隐蔽却致命”的威胁——电腐蚀(Electrical Erosion)。

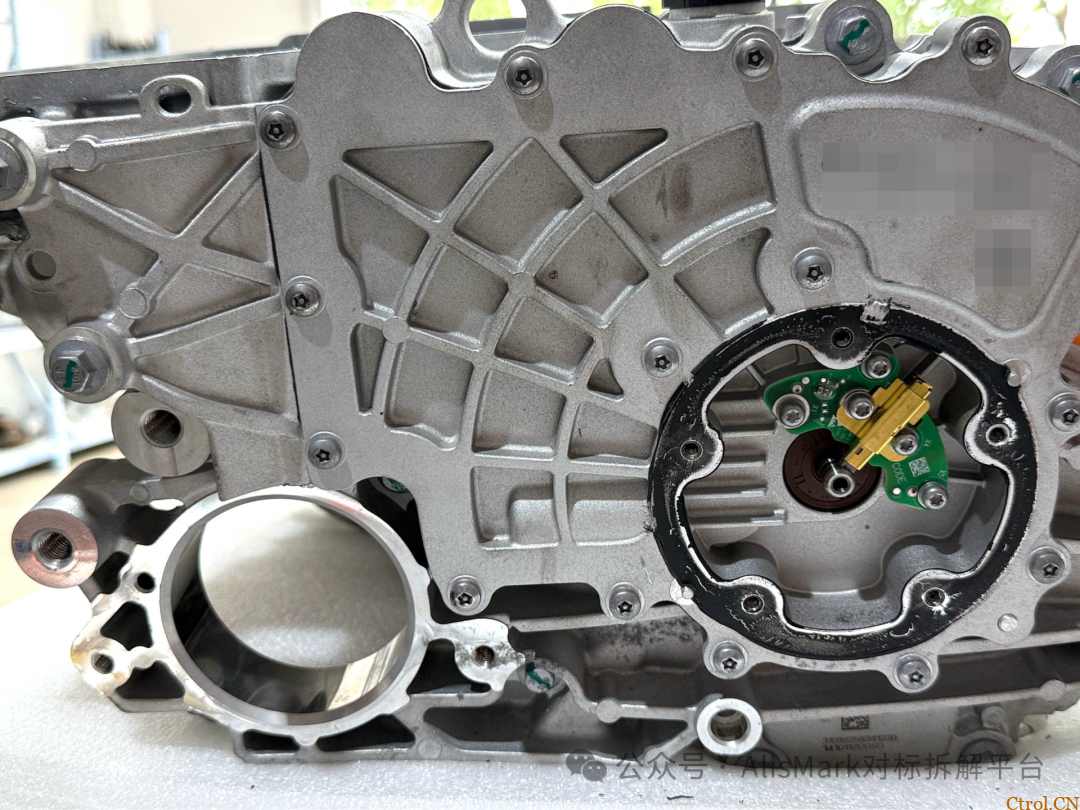

最近,我们拆解了一款电驱动总成,在定子接线端一侧发现一套用于防止电腐蚀的轴承电腐蚀抑制总成。在这里,我们将从结构、原理、元件识别等维度,全面解析这一总成的作用与重要性。

什么是轴承电腐蚀?

轴承电腐蚀,简单说就是电流从电机轴“穿过”轴承滚珠与滚道之间的润滑膜,在接触点引发放电现象,导致烧蚀与损伤。

这种现象主要由以下因素引起:

- PWM逆变器驱动时产生的高频共模电压;

- 电机绕组与轴之间的寄生电容耦合电流;

- 电机轴上感应电压未能及时泄放;

- 接地不良或无有效接地路径。

后果非常严重:轻则引发异响与震动,重则导致轴承过早失效、电机卡死、甚至整车故障。

part 2

解决方案:电腐蚀抑制总成

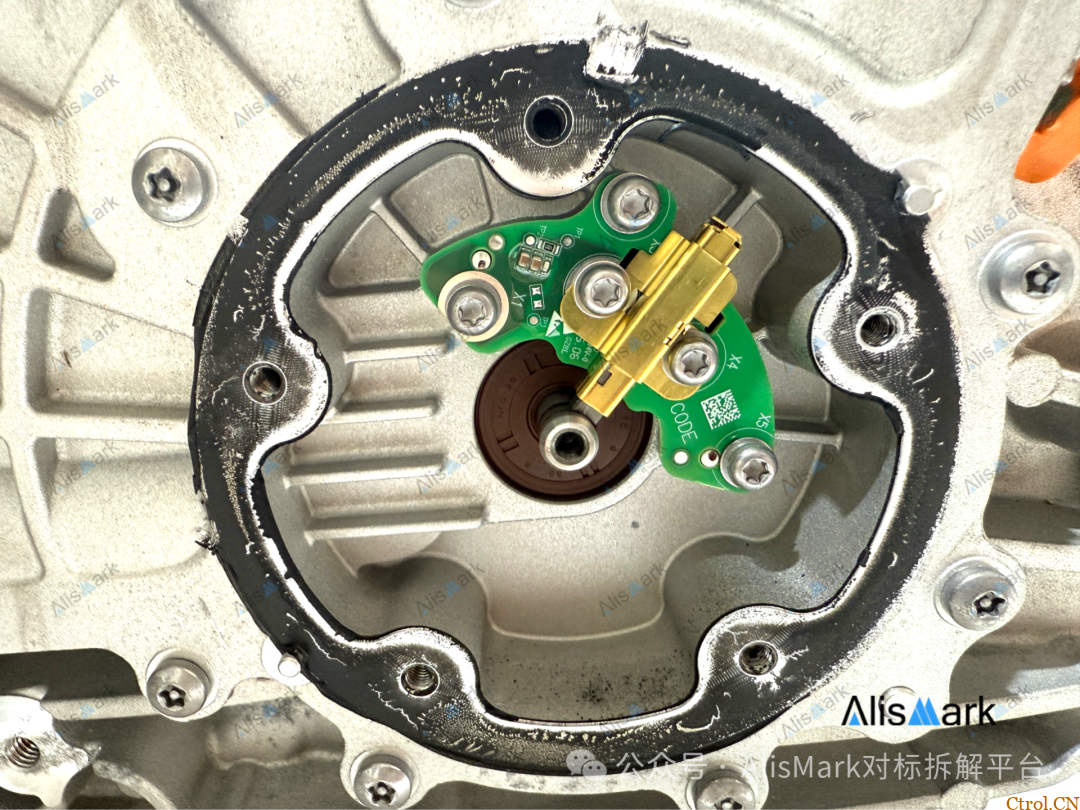

这款电机电机在轴承一侧集成了一套电腐蚀抑制结构,我们已将其拆解,如下图所示:

总成包括:

- 铜刷组件(石墨刷 + 黄铜外壳)

- 信号与接地电路PCB

- 绝缘安装结构

- 若干紧固螺钉与固定垫圈

1.PCB电路板功能分析

抑制总成的核心,是这块结构紧凑、功能明确的PCB电路板:

从电路设计来看,它具备以下功能:

| 功能 | 说明 |

|---|---|

| 轴电压采集 | 铜刷将转轴上的感应电压引入PCB |

| EMI滤波 | 板载电容电阻组成低通滤波器,抑制高频干扰 |

| 信号输出 | 通过焊盘(X1~X5)将监控信号引至整车控制器 |

| 接地通道 | 为电机轴提供低阻抗的放电路径,防止轴承被击穿 |

板上的多个丝印点(X1-X5、TP1-TP3)为电气连接与测试点,方便生产与维护。中部大孔为石墨刷组件固定通孔,确保刷头始终与电机轴保持良好接触。

2.碳刷结构如下图所示:

碳刷棒上标注的SPC(Silver Powdered Carbon)表示碳棒采用含银的石墨材料,具有以下特点:

-

导电性极佳,低接触电阻,适用于泄放轴电流;

-

磨损率低,适合长期稳定运行;

-

润滑性良好,不易损伤轴表面

3.转子接线端陶瓷滚珠轴承

这款电驱除了碳刷电腐蚀抑制总成,在定子接线端一侧的转子轴上安装了一个SKF(斯凯孚)的陶瓷滚珠轴承。

陶瓷滚珠轴承+逆变器共模管理的联合使用,是目前绝大多数电驱面对电腐蚀所采用的优化方式。而这台电驱还增加了碳刷结构,可以理解为一套冗余设计,可以更好地抑制轴承电腐蚀的发生,从而提高电驱的寿命和稳定性。

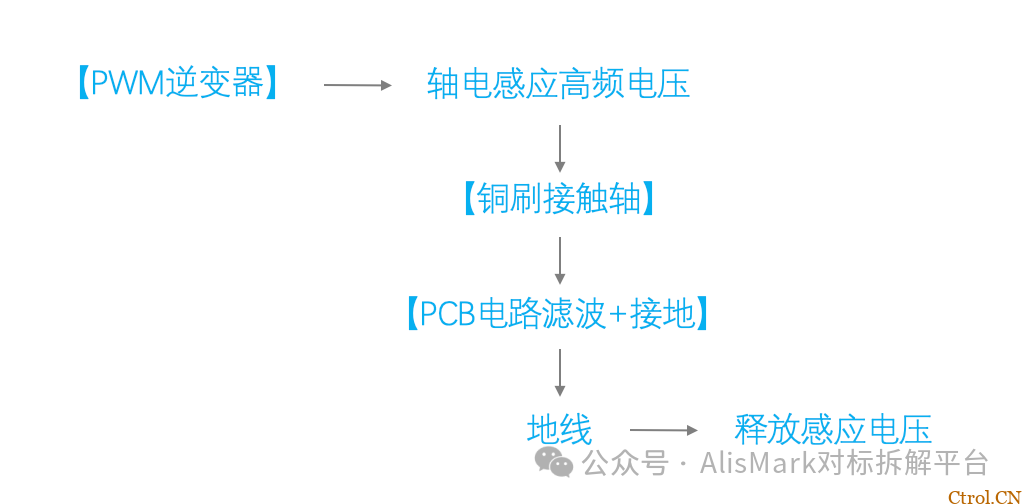

4.工作原理图示(简化)

通过碳刷将轴电压安全导出,电机轴电位始终被“钳制”在一个安全范围内,从而避免电压穿透润滑膜导致电腐蚀。

part 3

除了碳刷,还有哪些抑制方式?

在不同车型与电驱中,厂家可采用以下方式防止电腐蚀:

-

安装碳刷接地结构(如本例):成本适中、效果可靠;

-

使用陶瓷绝缘轴承:从根本阻断电流路径,但成本较高;

-

共模电感+滤波器:从源头削弱高频干扰信号;

-

优化屏蔽接地设计:提升系统整体电磁兼容性。

从图片中能清楚地看到,这款电驱的电腐蚀抑制总成安装在独立的腔体内,且连通电机一侧装有油封,一方面防止电机冷却/润滑油侵入该腔体,另一方面防止碳刷磨损产生的石墨粉尘侵入电控、电机内部,引发短路等。

Part 4

增加碳刷是技术进步还是“退步”?

不少工程师会提出一个疑问:既然现代电机设计和驱动系统已经这么先进,为何还要额外加一套看似“传统”的碳刷结构来抑制电腐蚀?这到底是技术的进步,还是设计的不完善?

从工程视角来看,答案是明确的:碳刷不是“技术退步”,而是在系统滤波优化之外的必要补充手段。

-

原因分析如下:

1.滤波器设计再优秀,也无法100%滤除高频共模电压,特别是在800V高压、高频PWM(>16kHz)控制下,轴电压感应不可避免;

2.电机体积、重量、成本限制了滤波器的进一步堆叠,实际电驱产品无法无限制增加EMI滤波元件;

3.碳刷结构简单、可靠、成本低、效果立竿见影,是极具工程性价比的抑制方案;

4.碳刷接地技术已从“摩擦式导电”演进为“悬浮自调节压力接触”,寿命长、稳定性高,是现代电驱系统中常规且成熟的工程配置。

所以说,碳刷接地不是退回老技术,而是在电驱系统电磁兼容(EMC)设计中,对电腐蚀问题的现实性妥协与合理应对,是“工程技术最优解”。

非晶电机能彻底消除电腐蚀吗?

近年,非晶电机因其出色的高频性能和低损耗特性成为电驱发展的新方向。但很多技术人员误以为“非晶电机不会电腐蚀”,实际上,非晶电机并不能彻底避免轴承电腐蚀,只是“弱化了其诱因”。

广汽昊铂夸克电驱,采用非晶电机

1.为什么非晶电机不能彻底避免电腐蚀?

- 高频PWM驱动仍存在

电机控制器仍然采用高频开关方式驱动,非晶电机本体虽损耗低,但高频电压仍可能感应至转轴。

- 共模路径并未完全隔绝

无论铁芯材料如何改变,绕组-壳体-轴间的寄生电容依然存在,这是轴电压形成的根源之一。

- 电机结构仍需接地设计

目前行业内非晶电机仍保留轴接地或绝缘轴承设计,只是设计上可更简化。

2.结合非晶电机的特性,分析其在“弱化电腐蚀”方面取得的成果:

低损耗:铁损极低,效率高,有利于降低温升和漏电

高电阻率:可减少涡流效应,从而降低感应电压

无晶界结构:不易形成电蚀通路,微观结构更稳定

优异的电绝缘性(某些类型):比常规硅钢更能抵抗轴向感应电流

尽管如此,在一些高性能非晶电机产品中(例如部分高速电驱和轻量化轮边电机),仍然保留碳刷或接地铜带作为安全冗余设计,以确保在极端运行条件下避免电腐蚀风险。

最后唠叨两句

在电机设计趋于高效、轻量与高压高速的趋势下,轴承电腐蚀并不会因材料升级而彻底消失,而只能通过结构优化、电磁设计与主动抑制技术共同配合来降低风险。

在这一背景下,这款电机所采用的碳刷+PCB电腐蚀抑制方案,不仅是一种可靠选择,更是一种对电驱系统长期稳定运行、面向实际应用场景的技术成熟表现。

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。