共计 1740 个字符,预计需要花费 5 分钟才能阅读完成。

一、退针失效模式深度解析

1. 端子自身失效(占比~35%)

| 失效类型 | 失效机理 | 典型特征 |

|---|---|---|

| 保持力不足 |

|

|

| 材料疲劳 |

|

|

| 镀层磨损 |

|

|

2. 塑壳结构失效(占比~30%)

| 失效类型 | 失效机理 | 典型特征 |

|---|---|---|

| CPA锁失效 |

|

|

| 端子定位偏差 |

|

|

| 高温蠕变 |

|

|

3. 装配应力失效(占比~25%)

| 失效类型 | 失效机理 | 典型特征 |

|---|---|---|

| 线束拉扯 |

|

|

| 振动疲劳 |

|

|

| 野蛮操作 |

|

|

4. 环境老化失效(占比~10%)

- 热氧老化:端子弹簧片在85℃/85%RH下弹性模量下降30%

- 化学腐蚀:除锈剂渗入导致铜合金应力腐蚀开裂(SCC)

- 冷脆失效:-40℃时PA66冲击强度降至室温的20%

二、全流程防退针管控方案

1. 设计端防控(DFMEA驱动)

| 改进项 | 传统设计 | 防退针设计 | 标准依据 |

|---|---|---|---|

| 端子结构 |

|

双悬臂梁+后备锁钩 |

|

| 保持力要求 |

|

初始>40N,耐久>25N |

|

| CPA锁机制 |

|

旋转+滑动双动作 |

|

| 塑壳材料 |

|

PA66+30%玻纤增强 |

|

2. 工艺制程管控

(1) 端子压接关键参数

| 参数 | 控制标准 | 检测方法 | 频率 |

|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

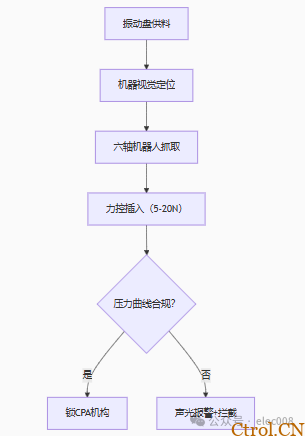

(2) 自动化装配防错

-

- 力控参数:

- 插入阶段:5-15N恒定力

- 锁止阶段:峰值力18±2N

- 超限判定:>25N或<3N

3. 生产过程硬防错

| 防错装置 | 原理 | 拦截率 | 成本 |

|---|---|---|---|

| 导向销工装 |

|

|

|

| 压力传感压床 |

|

|

|

| X-Ray在线检测 |

|

|

|

4. 测试验证标准

| 试验项目 | 条件 | 通过标准 | 依据 |

|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

三、失效拦截四道防线

- 来料检验

- 端子:保持力抽检(每批5pcs,>40N)

- 塑壳:三坐标测量CPA锁槽尺寸(公差±0.05mm)

- 过程监控

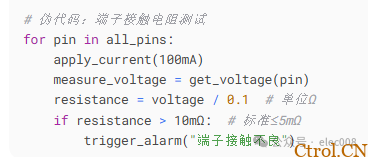

- 压接工位:100%压力曲线分析(Cpk≥1.67)

- 装配工位:工业相机检查CPA锁状态(分辨率0.02mm)

- EOL终检

- 微电阻检测法:

- 机械锁止验证:气动推杆模拟50N退针力(位移传感器监测退针量)

- 微电阻检测法:

- 售后追溯

- 激光打标二维码:关联端子批次/设备参数/操作员

- 大数据分析:退针故障车VIN聚类定位问题工位

四、经典案例与实效

案例:某车企门线束退针批量故障

- 失效现象:车窗升降失效,检测发现端子退出2.3mm

- 根因分析:

- 端子保持力仅18N(标准>40N)

- 门铰链线束弯曲半径仅4D(要求≥8D)

- 解决方案:

- 更换双悬臂梁端子(保持力提升至65N)

- 增加导向轮强制弯曲半径>12D

- 新增X-Ray全检工位(拦截率100%)

- 效果:退针PPM从1200降至15

五、防错成本效益分析

| 投入项 | 成本 | 效益 | 回收周期 |

|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

总结:根治退针需 “设计-工艺-生产”三维协同:

- 设计铁律:双悬臂梁端子 + 旋转式CPA锁(保持力>40N)

- 工艺核心:力控插入(5-20N) + 压接高度±0.03mm

- 生产防线:X-Ray 100%检测 + 微电阻EOL测试

量化指标:端子保持力(>40N)、退针PPM(<50)、插接不良拦截率(100%)—— 通过此体系可彻底消除退针导致的车辆功能失效。

正文完